I. ধাতব স্ট্যাম্পিং পার্টস: ইন্ডাস্ট্রির কর্নারস্টোন অফ সিক্রেট

আধুনিক শিল্পের দুর্দান্ত মানচিত্রে, স্ট্যাম্পিং অংশ অপরিহার্য শক্ত রিভেটসের মতো, বিভিন্ন শিল্প লিঙ্কগুলি ঘনিষ্ঠভাবে সংযুক্ত করে এবং শিল্প ভবনগুলির স্থিতিশীল কাঠামোকে সমর্থন করে। গাড়িগুলি থেকে আমরা প্রতিদিনের ভ্রমণের জন্য আমরা সর্বদা আমাদের সাথে বহন করি এমন বৈদ্যুতিন ডিভাইসগুলিতে নির্ভর করি, বাড়ির বিভিন্ন সরঞ্জাম থেকে শুরু করে নির্মাণ ক্ষেত্রের মূল উপাদানগুলিতে, ধাতব স্ট্যাম্পিংয়ের অংশগুলি সর্বত্রই রয়েছে এবং তাদের গুরুত্ব স্বতঃস্ফূর্ত। তাদের শিল্প ক্ষেত্রের ভিত্তি বলা যেতে পারে।

উদাহরণ হিসাবে অটোমোবাইল উত্পাদন শিল্প নিন। এটি ধাতব স্ট্যাম্পিং অংশগুলির জন্য সর্বাধিক ব্যবহৃত এবং সমালোচনামূলক ক্ষেত্রগুলির মধ্যে একটি। একটি গাড়ির জন্ম হাজার হাজার ধাতব স্ট্যাম্পিং অংশ থেকে অবিচ্ছেদ্য। গাড়ির শরীরের বাইরের শেল থেকে শুরু করে অভ্যন্তরীণ ইঞ্জিনের অংশগুলি, চ্যাসিস স্ট্রাকচারাল অংশগুলি ইত্যাদি পর্যন্ত তারা গাড়িটিকে একটি স্থিতিশীল কাঠামো এবং মসৃণ চেহারা দেয় এবং গাড়িটি যখন উচ্চ গতিতে গাড়ি চালাচ্ছে তখন বিভিন্ন চাপ এবং বোঝা বহন করে। এর গুণমানটি সরাসরি গাড়ির সুরক্ষা, আরাম এবং পারফরম্যান্সের সাথে সম্পর্কিত। ইলেকট্রনিক্স শিল্পে, ধাতব স্ট্যাম্পিং অংশগুলিও মূল ভূমিকা পালন করে। ধাতব শাঁস, অভ্যন্তরীণ সংযোগকারী, টার্মিনাল এবং বৈদ্যুতিন ডিভাইসের অন্যান্য যথার্থ অংশ যেমন মোবাইল ফোন, কম্পিউটার এবং ক্যামেরা সমস্ত ধাতব স্ট্যাম্পিং প্রযুক্তির মাস্টারপিস। এই স্ট্যাম্পিং অংশগুলি কেবল বৈদ্যুতিন সরঞ্জামগুলির বৈদ্যুতিক পারফরম্যান্সের গ্যারান্টি দেয় না, তবে তাদের জন্য শক্ত শারীরিক সুরক্ষাও সরবরাহ করে, যাতে সরঞ্জামগুলি প্রতিদিনের ব্যবহারে বিভিন্ন বাহ্যিক প্রভাব সহ্য করতে পারে।

হোম অ্যাপ্লায়েন্স শিল্পে, ধাতব স্ট্যাম্পিং অংশগুলির প্রয়োগও সর্বত্র দেখা যায়। শাঁস, বন্ধনী, ঘাঁটি এবং বাড়ির সরঞ্জামগুলির অন্যান্য অংশ যেমন রেফ্রিজারেটর, ওয়াশিং মেশিন এবং এয়ার কন্ডিশনারগুলি বেশিরভাগ স্ট্যাম্পিং করে তৈরি করা হয়। বাড়ির সরঞ্জামগুলির কাঠামোগত শক্তি নিশ্চিত করার সময়, তারা ভোক্তাদের বৈচিত্র্যময় ডিজাইনের মাধ্যমে সৌন্দর্য এবং ব্যবহারিকতার সাধনাও পূরণ করতে পারে। নির্মাণের ক্ষেত্রে, ধাতব স্ট্যাম্পিং অংশগুলি দরজা এবং উইন্ডো, পর্দার দেয়াল এবং ইস্পাত কাঠামোর মতো মূল উপাদানগুলি তৈরি করতে ব্যবহৃত হয়। তারা বিল্ডিংয়ের বিশাল ওজন এবং বিভিন্ন প্রাকৃতিক শক্তির পরীক্ষা বহন করে এবং বিল্ডিংয়ের সুরক্ষা এবং স্থিতিশীলতায় দুর্দান্ত অবদান রেখেছে।

এটি স্পষ্টতই অনেক শিল্পে ধাতব স্ট্যাম্পিং অংশগুলির বিস্তৃত প্রয়োগ এবং মূল ভূমিকার কারণে যে কারখানায় গভীরতার সাথে এর উত্পাদন প্রক্রিয়াটি অন্বেষণ করা বিশেষভাবে গুরুত্বপূর্ণ। এটি কেবল আমাদের শিল্প উত্পাদন এবং মাস্টার উন্নত উত্পাদন প্রযুক্তির গোপনীয়তা বুঝতে সহায়তা করে না, তবে সম্পর্কিত শিল্পগুলির বিকাশের জন্য শক্তিশালী প্রযুক্তিগত সহায়তা এবং উদ্ভাবনী ধারণাও সরবরাহ করে এবং আরও দক্ষ, সুনির্দিষ্ট এবং বুদ্ধিমান দিকের দিকে এগিয়ে যাওয়ার জন্য পুরো শিল্প ক্ষেত্রকে প্রচার করে। এরপরে, আসুন আমরা একসাথে কারখানায় প্রবেশ করি এবং ধাতব স্ট্যাম্পিং উত্পাদন প্রক্রিয়াটির রহস্য উন্মোচন করি।

Ii। ব্লুপ্রিন্ট পরিকল্পনা: প্রথম ডিজাইন

(I) চাহিদা বিশ্লেষণ এবং যোগাযোগ

ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, ডিজাইনের লিঙ্কটি কোনও বিল্ডিংয়ের মূল ভিত্তি, গুরুত্বপূর্ণ ভূমিকা পালন করে এবং চাহিদা বিশ্লেষণ এবং যোগাযোগ ডিজাইনের দরজা খোলার মূল চাবিকাঠি। ধাতব স্ট্যাম্পিং অংশগুলি উত্পাদন করার কাজটি গ্রহণ করার সময়, ডিজাইনারের প্রথম কাজটি হ'ল গ্রাহক বা প্রাসঙ্গিক বিভাগগুলির সাথে গভীরতা এবং বিস্তৃত যোগাযোগ পরিচালনা করা।

গ্রাহকের চাহিদা প্রায়শই বৈচিত্র্যময় এবং জটিল, যার জন্য ডিজাইনারদের প্রতিটি মূল তথ্য সঠিকভাবে ক্যাপচার করার জন্য আগ্রহী অন্তর্দৃষ্টি এবং দুর্দান্ত যোগাযোগ দক্ষতা থাকতে হবে। ফাংশনের ক্ষেত্রে, বিভিন্ন শিল্পে এবং বিভিন্ন উদ্দেশ্যে ধাতব স্ট্যাম্পিং অংশগুলি সম্পূর্ণ আলাদা কার্যকরী প্রয়োজনীয়তা রয়েছে। উদাহরণস্বরূপ, মহাকাশ ক্ষেত্রের স্ট্যাম্পিংয়ের অংশগুলি জটিল উচ্চ-উচ্চতা পরিবেশে বিমানের বিশাল চাপ সহ্য করার জন্য অত্যন্ত উচ্চ শক্তি এবং হালকা ওজনের বৈশিষ্ট্য থাকা দরকার, যখন ফিউজলেজের ওজন হ্রাস করে এবং বিমানের কার্যকারিতা উন্নত করে; বৈদ্যুতিন সরঞ্জামগুলিতে যথার্থ স্ট্যাম্পিং অংশগুলি বৈদ্যুতিন সংকেতগুলির স্থিতিশীল সংক্রমণ এবং সরঞ্জামগুলির স্বাভাবিক অপারেশন নিশ্চিত করার জন্য ভাল পরিবাহিতা এবং মাত্রিক নির্ভুলতার উপর দৃষ্টি নিবদ্ধ করে। পারফরম্যান্সের ক্ষেত্রে, উচ্চ তাপমাত্রা প্রতিরোধের, জারা প্রতিরোধের এবং পরিধান প্রতিরোধের মতো পারফরম্যান্স সূচকগুলি প্রয়োগের দৃশ্যের উপর নির্ভর করে পরিবর্তিত হয়। গাড়ি ইঞ্জিনের অভ্যন্তরে স্ট্যাম্পিং অংশগুলি অবশ্যই উচ্চ তাপমাত্রা, উচ্চ চাপ এবং শক্তিশালী জারা পরিবেশের অধীনে দীর্ঘ সময়ের জন্য স্থিরভাবে কাজ করতে সক্ষম হতে হবে; বাইরে ব্যবহৃত ধাতব কাঠামোগত অংশগুলির অবশ্যই বাতাস, বৃষ্টি এবং অতিবেগুনী রশ্মির মতো প্রাকৃতিক কারণগুলির দ্বারা ক্ষয়ের প্রতিরোধের জন্য দুর্দান্ত আবহাওয়া প্রতিরোধ এবং জারা প্রতিরোধের থাকতে হবে।

উপস্থিতি নকশাও উপেক্ষা করা উচিত নয়। এটি কেবল পণ্যের নান্দনিকতার সাথে সম্পর্কিত নয়, তবে পণ্যটির বাজারের প্রতিযোগিতার সাথেও ঘনিষ্ঠভাবে সম্পর্কিত। গ্রাহকদের নান্দনিক স্তরের অবিচ্ছিন্ন উন্নতির সাথে, পণ্যের উপস্থিতির প্রয়োজনীয়তাগুলি আরও বেশি কঠোর হয়ে উঠছে। কিছু উচ্চ-প্রান্তের বৈদ্যুতিন পণ্যগুলির ধাতব শেলগুলি পণ্যগুলির উচ্চ-প্রান্তের গুণমান এবং ফ্যাশন বোধ দেখানোর জন্য লাইনগুলির চূড়ান্ত মসৃণতা এবং সূক্ষ্ম পৃষ্ঠের টেক্সচার অনুসরণ করে; পরিবারের আইটেমগুলির স্ট্যাম্পিং অংশগুলি সামগ্রিক হোম স্টাইলের সাথে সমন্বয়ের দিকে বেশি মনোযোগ দেয় এবং অনন্য আকার এবং রঙিন মিলের মাধ্যমে বাড়ির পরিবেশে সৌন্দর্য যুক্ত করে।

গ্রাহকের চাহিদা সম্পূর্ণরূপে এবং সঠিকভাবে বোঝার জন্য, ডিজাইনাররা সাধারণত বিভিন্ন যোগাযোগের পদ্ধতি ব্যবহার করেন। মুখোমুখি যোগাযোগের পাশাপাশি, তারা কোনও পরিস্থিতিতে সময়োপযোগী যোগাযোগ নিশ্চিত করতে টেলিফোন সম্মেলন এবং ভিডিও কনফারেন্সের মতো প্রত্যন্ত পদ্ধতির মাধ্যমে গ্রাহকদের সাথে ঘনিষ্ঠ যোগাযোগও বজায় রাখবে। একই সময়ে, ডিজাইনাররা গ্রাহকদের দ্বারা সরবরাহিত প্রাসঙ্গিক তথ্য যেমন পণ্য ম্যানুয়াল, প্রযুক্তিগত স্পেসিফিকেশন, রেফারেন্স নমুনা ইত্যাদিও সংগ্রহ করবেন এই উপকরণগুলি ডিজাইনারদের পটভূমি গভীরভাবে বুঝতে এবং পণ্যের দাবির বিশদটি গভীরভাবে বুঝতে সহায়তা করার জন্য মূল্যবান ক্লুগুলির মতো। যোগাযোগ প্রক্রিয়া চলাকালীন, ডিজাইনাররা গ্রাহকদের দ্বারা উত্থাপিত কিছু অস্পষ্ট বা অযৌক্তিক প্রয়োজনীয়তাগুলি ব্যাখ্যা এবং গাইড করতে তাদের পেশাদার জ্ঞান ব্যবহার করবেন এবং পেশাদার পরামর্শ এবং সমাধান সরবরাহ করবেন, যাতে চূড়ান্ত নকশা কেবল গ্রাহকদের প্রকৃত প্রয়োজনগুলি পূরণ করতে পারে না, তবে ইঞ্জিনিয়ারিং ডিজাইনের নীতিগুলি এবং স্পেসিফিকেশনগুলিও পূরণ করতে পারে।

(Ii) সিএডি সফ্টওয়্যার সহ সঠিক অঙ্কন

গ্রাহকের প্রয়োজনীয়তাগুলি পুরোপুরি বোঝার পরে, ডিজাইনাররা তাদের মনে ধারণাগুলি সঠিক পণ্য অঙ্কনে রূপান্তর করতে সিএডি (কম্পিউটার-সহায়ক ডিজাইন) এর মতো পেশাদার সফ্টওয়্যার ব্যবহার করবেন, যা ধাতব স্ট্যাম্পিং অংশগুলির নকশা প্রক্রিয়াটির মূল লিঙ্ক। সিএডি সফ্টওয়্যার তার শক্তিশালী ফাংশন এবং উচ্চ-নির্ভুলতা অঙ্কন ক্ষমতা সহ আধুনিক শিল্প নকশার জন্য একটি অপরিহার্য সরঞ্জাম হয়ে উঠেছে, ডিজাইনারদের একটি বিস্তৃত সৃজনশীল স্থান এবং দক্ষ ডিজাইনের উপায় সরবরাহ করে।

পণ্য অঙ্কন আঁকতে সিএডি সফ্টওয়্যার ব্যবহার করার সময়, ডিজাইনারদের প্রথমে সামগ্রিক বিন্যাস এবং পণ্যটির প্রাথমিক আকার নির্ধারণ করতে হবে। এর জন্য তাদের নিজস্ব নকশার অভিজ্ঞতা এবং সৃজনশীলতার সাথে মিলিত পূর্ববর্তী যোগাযোগ থেকে প্রাপ্ত তথ্যের উপর ভিত্তি করে সফ্টওয়্যারটিতে পণ্যটির সাধারণ রূপরেখা তৈরি করা প্রয়োজন। উদাহরণস্বরূপ, একটি অটোমোবাইল ইঞ্জিনের সিলিন্ডার হেড স্ট্যাম্পিংয়ের জন্য, ডিজাইনার প্রথমে এর প্রধান আকারটি নির্ধারণ করবেন যেমন একটি আয়তক্ষেত্র বা অনিয়মিত বহুভুজ, পাশাপাশি বিভিন্ন মাউন্টিং গর্ত এবং ইনজেক্টর গর্তের মতো মূল অংশগুলির অবস্থান এবং আনুমানিক আকার। মৌলিক আকার নির্ধারণের প্রক্রিয়াতে, ডিজাইনার ডিজাইনের যৌক্তিকতা এবং উত্পাদনযোগ্যতা নিশ্চিত করার জন্য পণ্যটির কার্যকরী প্রয়োজনীয়তা এবং উত্পাদন প্রক্রিয়া সম্পূর্ণরূপে বিবেচনা করবে।

এরপরে, পণ্যের আকার, আকৃতি, সহনশীলতা ইত্যাদির মতো মূল পরামিতিগুলি সঠিকভাবে আঁকা এবং টীকাযুক্ত। ডাইমেনশনাল নির্ভুলতা ধাতব স্ট্যাম্পিং অংশগুলির মানের অন্যতম মূল সূচক, যা সরাসরি পণ্যটির সমাবেশ এবং কর্মক্ষমতাকে প্রভাবিত করে। সিএডি সফ্টওয়্যার অঙ্কন সরঞ্জাম এবং সুনির্দিষ্ট মাত্রিক ফাংশনগুলির প্রচুর পরিমাণে সরবরাহ করে। ডিজাইনাররা নির্দিষ্ট মানগুলি প্রবেশ করে বা পরিমাপের সরঞ্জামগুলি ব্যবহার করে প্রতিটি অংশের আকার সঠিকভাবে নির্ধারণ করতে পারে। উদাহরণস্বরূপ, একটি নির্ভুলতা বৈদ্যুতিন সংযোজকের স্ট্যাম্পিং অংশের জন্য, এর পিনগুলির মাত্রিক সহনশীলতা ± 0.01 মিমি মধ্যে নিয়ন্ত্রণ করা প্রয়োজন হতে পারে, যার জন্য পরবর্তী প্রক্রিয়াজাতকরণ প্রক্রিয়াটি এই উচ্চ-বিধানের প্রয়োজনীয়তা পূরণ করতে পারে তা নিশ্চিত করার জন্য ডিজাইনারদের সিএডি সফ্টওয়্যারটিতে অত্যন্ত সঠিকভাবে আঁকতে এবং টীকা দেওয়া প্রয়োজন।

আকারগুলির অঙ্কনের জন্য উচ্চতর ডিগ্রি নির্ভুলতার প্রয়োজন। ধাতব স্ট্যাম্পিং অংশগুলি বিভিন্ন আকারে আসে, সাধারণ সমতল অংশ থেকে জটিল ত্রি-মাত্রিক বাঁকা অংশ পর্যন্ত। জটিল আকারগুলির সাথে স্ট্যাম্পিংয়ের জন্য, ডিজাইনাররা নিয়ন্ত্রণ পয়েন্ট, বক্ররেখা এবং পৃষ্ঠগুলি তৈরি করে পণ্যটির ত্রিমাত্রিক আকারটি সঠিকভাবে নির্মাণ করতে সিএডি সফ্টওয়্যারটির পৃষ্ঠের মডেলিং ফাংশনটি ব্যবহার করে। উদাহরণস্বরূপ, গাড়ী বডি কভারের পৃষ্ঠের সাধারণত একটি জটিল বাঁকা পৃষ্ঠের আকার থাকে। ডিজাইনারদের প্রতিটি বক্ররেখা এবং দেহের পৃষ্ঠের প্রতিটি পৃষ্ঠকে সঠিকভাবে চিত্রিত করতে সিএডি সফ্টওয়্যার (অ-ইউনিফর্ম যৌক্তিক বি-স্প্লাইন) পৃষ্ঠের উন্নত পৃষ্ঠের মডেলিং সরঞ্জামগুলি ব্যবহার করতে হবে, যাতে এটি কেবল বায়ুবিদ্যার প্রয়োজনীয়তা পূরণ করে না, তবে সুন্দর উপস্থিতি লাইনগুলিও দেখায়।

সহনশীলতা চিহ্নিতকরণও সিএডি অঙ্কন প্রক্রিয়ার একটি গুরুত্বপূর্ণ অঙ্গ। সহনশীলতা অনুমোদিত আকারের পরিবর্তনের পরিসীমা বোঝায়, যা উত্পাদন প্রক্রিয়া চলাকালীন পণ্যের নির্ভুলতার প্রয়োজনীয়তা প্রতিফলিত করে। যুক্তিসঙ্গত সহনশীলতা নকশা কেবল পণ্যের গুণমান এবং কার্যকারিতা নিশ্চিত করতে পারে না, তবে উত্পাদন ব্যয়ও হ্রাস করতে পারে। ডিজাইনাররা পণ্যের ব্যবহারের প্রয়োজনীয়তা এবং উত্পাদন প্রক্রিয়া স্তর অনুযায়ী সিএডি অঙ্কনে প্রতিটি আকারের সহনশীলতা পরিসীমা সঠিকভাবে চিহ্নিত করবে। উদাহরণস্বরূপ, ইঞ্জিন পিস্টন এবং সিলিন্ডার লাইনারের সাথে মিলে যাওয়া অংশগুলির মতো ম্যাচিং নির্ভুলতার জন্য উচ্চ প্রয়োজনীয়তার সাথে কিছু স্ট্যাম্পিং অংশের জন্য, সহনশীলতার পরিসীমাটি খুব কঠোরভাবে নিয়ন্ত্রণ করা যেতে পারে; কিছু অ-সমালোচনামূলক অংশের মাত্রাগুলির জন্য, সহনশীলতার পরিসীমা যথাযথভাবে শিথিল করা যেতে পারে।

অঙ্কন প্রক্রিয়া চলাকালীন, ডিজাইনাররা অঙ্কনের দক্ষতা এবং নির্ভুলতা উন্নত করতে সিএডি সফ্টওয়্যার, যেমন স্তর পরিচালনা, ব্লক সংজ্ঞা, প্যারামেট্রিক ডিজাইন ইত্যাদি বিভিন্ন সহায়ক ফাংশন ব্যবহার করবেন। স্তর পরিচালন ফাংশনটি বিভিন্ন ধরণের গ্রাফিক উপাদান যেমন কনট্যুর লাইন, মাত্রা লাইন, সহনশীলতা টীকা ইত্যাদি সহজ পরিচালনা এবং সম্পাদনার জন্য বিভিন্ন স্তরগুলিতে রাখতে পারে; ব্লক সংজ্ঞা ফাংশনটি কিছু সাধারণভাবে ব্যবহৃত গ্রাফিক উপাদানগুলি যেমন স্ট্যান্ডার্ড অংশ, প্রতীক ইত্যাদি সংজ্ঞায়িত করতে পারে, সহজেই পুনরায় ব্যবহারের জন্য ব্লক হিসাবে; প্যারামেট্রিক ডিজাইন ফাংশন ডিজাইনারদের প্যারামিটারগুলি সংশোধন করে স্বয়ংক্রিয়ভাবে গ্রাফিকগুলি আপডেট করার অনুমতি দেয়, ডিজাইনের নমনীয়তা এবং দক্ষতা অনেক উন্নত করে।

(Iii) ডিজাইন পর্যালোচনা এবং অপ্টিমাইজেশন

সিএডি অঙ্কন শেষ হয়ে গেলে, এটি ডিজাইনের কাজের শেষের অর্থ নয়। এরপরে, ডিজাইন পর্যালোচনাগুলি পরিচালনা করার জন্য একাধিক পক্ষকে সংগঠিত করা প্রয়োজন, যা ডিজাইনের গুণমান নিশ্চিত করতে, সম্ভাব্য সমস্যাগুলি আবিষ্কার করতে এবং অনুকূলিত করার জন্য একটি গুরুত্বপূর্ণ লিঙ্ক। ডিজাইন পর্যালোচনা একটি বুদ্ধিদীপ্ত প্রক্রিয়া। বিভিন্ন পেশাদার ব্যাকগ্রাউন্ডের লোকদের অংশ নিতে আমন্ত্রণ জানিয়ে, ডিজাইন পরিকল্পনাটি একাধিক কোণ থেকে বিস্তৃত এবং গভীরভাবে পর্যালোচনা করা এবং মূল্যায়ন করা হয়।

ডিজাইন পর্যালোচনার সাথে জড়িত ব্যক্তিদের মধ্যে সাধারণত ডিজাইনার, প্রক্রিয়া প্রকৌশলী, ছাঁচ ইঞ্জিনিয়ার, মান নিয়ন্ত্রণ কর্মী, উত্পাদন পরিচালক এবং গ্রাহক প্রতিনিধি অন্তর্ভুক্ত থাকে। ডিজাইন পরিকল্পনার প্রধান স্রষ্টা হিসাবে, ডিজাইনার ডিজাইন ধারণা, পণ্য ফাংশন, কাঠামোগত বৈশিষ্ট্য এবং বিস্তারিতভাবে বিভিন্ন পরামিতি নির্ধারণের ভিত্তি প্রবর্তনের জন্য দায়বদ্ধ; প্রক্রিয়া প্রকৌশলী উত্পাদন প্রক্রিয়াটির দৃষ্টিকোণ থেকে প্রকৃত উত্পাদন প্রক্রিয়াতে নকশা পরিকল্পনার সম্ভাব্যতা মূল্যায়ন করে, স্ট্যাম্পিং প্রক্রিয়া নির্বাচন, ছাঁচ নকশা এবং উত্পাদন অসুবিধা, উত্পাদন সরঞ্জামের প্রয়োগযোগ্যতা ইত্যাদি; ছাঁচ ইঞ্জিনিয়ার কাঠামোগত নকশা, শক্তি গণনা, জীবনের ভবিষ্যদ্বাণী এবং ছাঁচের রক্ষণাবেক্ষণের দিকে মনোনিবেশ করবে; গুণমান নিয়ন্ত্রণ কর্মীরা পণ্যের মাত্রিক নির্ভুলতা, পৃষ্ঠের গুণমান, পারফরম্যান্স সূচক এবং অন্যান্য দিকগুলি মানের মান এবং পরিদর্শন স্পেসিফিকেশন অনুসারে ডিজাইন পরিকল্পনাটি মানের প্রয়োজনীয়তা পূরণ করতে পারে তা নিশ্চিত করার জন্য কঠোরভাবে পর্যালোচনা করবে; প্রোডাকশন ম্যানেজমেন্ট কর্মীরা উত্পাদন দক্ষতা, ব্যয় নিয়ন্ত্রণ এবং উত্পাদন পরিকল্পনার মতো বিষয়গুলি বিবেচনা করবে এবং উত্পাদন বাস্তবতার সাথে সামঞ্জস্য রেখে ডিজাইনের পরিকল্পনাটিকে আরও বেশি করে তুলতে অপ্টিমাইজেশনের পরামর্শগুলি সামনে রাখবে; গ্রাহক প্রতিনিধি পণ্যটির কার্যকারিতা, উপস্থিতি এবং ব্যবহারকারীর দৃষ্টিভঙ্গি থেকে ব্যবহারকারীর দৃষ্টিভঙ্গি থেকে মতামত প্রকাশ করবে যাতে ডিজাইন পরিকল্পনা গ্রাহকের প্রয়োজন এবং প্রত্যাশা পূরণ করতে পারে তা নিশ্চিত করতে পারে।

পর্যালোচনা প্রক্রিয়া চলাকালীন, সমস্ত পক্ষের কর্মীরা নকশা অঙ্কনগুলির বিশদ পর্যালোচনা পরিচালনা করবেন এবং বিভিন্ন কোণ থেকে প্রশ্ন এবং পরামর্শ উত্থাপন করবেন। উদাহরণস্বরূপ, একটি প্রক্রিয়া প্রকৌশলী দেখতে পারেন যে স্ট্যাম্পিং প্রক্রিয়াটির ব্যবস্থা অযৌক্তিক, ফলস্বরূপ কম উত্পাদন দক্ষতা বা স্ক্র্যাপের হার বাড়িয়ে তোলে। এই মুহুর্তে, স্ট্যাম্পিং প্রক্রিয়া ক্রমটি সামঞ্জস্য করতে বা ছাঁচের কাঠামো উন্নত করতে ডিজাইনারের সাথে আলোচনা করা প্রয়োজন; ছাঁচ ইঞ্জিনিয়ার উল্লেখ করতে পারে যে ছাঁচের একটি নির্দিষ্ট অংশ যথেষ্ট শক্তিশালী নয় এবং ব্যবহারের সময় ক্ষতির ঝুঁকিতে রয়েছে এবং ছাঁচের উপাদান নির্বাচন বা কাঠামোগত নকশাকে অনুকূলিত করা দরকার; মান নিয়ন্ত্রণ কর্মীরা দেখতে পারেন যে পণ্যটির একটি নির্দিষ্ট মাত্রিক সহনশীলতার প্রয়োজনীয়তা বিদ্যমান উত্পাদন শর্তের অধীনে গ্যারান্টি দেওয়া খুব কঠোর এবং কঠিন। পণ্যের গুণমান প্রভাবিত না হয় তা নিশ্চিত করে সহনশীলতার পরিসীমা যথাযথভাবে শিথিল করার জন্য ডিজাইনারের সাথে আলোচনা করা প্রয়োজন; গ্রাহক প্রতিনিধি পণ্যের উপস্থিতি নকশায় যেমন রঙ, আকৃতি, পৃষ্ঠতল চিকিত্সা পদ্ধতি ইত্যাদির বিষয়ে কিছু পরিবর্তন পরামর্শের প্রস্তাব দিতে পারে Decever ডিজাইনার গ্রাহকের প্রতিক্রিয়ার ভিত্তিতে ডিজাইন পরিকল্পনার সাথে সম্পর্কিত সামঞ্জস্য এবং অপ্টিমাইজেশন করবেন।

পর্যালোচনা প্রক্রিয়া চলাকালীন উত্থাপিত প্রশ্ন এবং পরামর্শগুলির জন্য, ডিজাইন দলটি গভীরতর বিশ্লেষণ এবং গবেষণা পরিচালনা করবে এবং সংশ্লিষ্ট অপ্টিমাইজেশন ব্যবস্থাগুলি তৈরি করবে। এটি ডিজাইনের অঙ্কনগুলিতে আংশিক পরিবর্তনগুলি জড়িত থাকতে পারে যেমন আকার, আকার, সহনশীলতা ইত্যাদির মতো পরামিতিগুলি সামঞ্জস্য করা; এটির জন্য পুরো ডিজাইন পরিকল্পনার পুনরায় কেন ধারণাটি এবং অপ্টিমাইজেশনের প্রয়োজন হতে পারে যেমন পণ্যের কাঠামোগত ফর্ম পরিবর্তন করা, উপাদান নির্বাচন বা স্ট্যাম্পিং প্রক্রিয়া। অপ্টিমাইজেশন প্রক্রিয়া চলাকালীন, ডিজাইন দলটি পরিবর্তিত ডিজাইন পরিকল্পনাটি অনুকরণ এবং বিশ্লেষণ করতে সিএডি সফ্টওয়্যারগুলির কার্যকারিতাগুলির সম্পূর্ণ ব্যবহার করবে এবং এটি নিশ্চিত করার জন্য এটি যাচাই করবে যে অনুকূলিত নকশা পরিকল্পনাটি বিভিন্ন প্রয়োজনীয়তা পূরণ করতে পারে এবং প্রকৃত উত্পাদন প্রক্রিয়াতে সমস্যাগুলি এড়াতে পারে তা নিশ্চিত করতে।

ডিজাইন পর্যালোচনা এবং অপ্টিমাইজেশন একটি পুনরাবৃত্তি প্রক্রিয়া। সমস্ত পক্ষ ডিজাইন পরিকল্পনার বিষয়ে sens ক্যমত্য না পৌঁছানো পর্যন্ত ডিজাইন পরিকল্পনাটি চূড়ান্ত করা হবে না এবং বিশ্বাস করে যে ডিজাইন পরিকল্পনাটি পণ্যটির কার্যকারিতা, কর্মক্ষমতা, উপস্থিতি, উত্পাদন প্রক্রিয়া, গুণমান নিয়ন্ত্রণ, উত্পাদন দক্ষতা এবং অন্যান্য কারণগুলি পুরোপুরি বিবেচনা করেছে এবং এটি বৈজ্ঞানিক এবং সম্ভাব্য, পরবর্তী ছাঁচ উত্পাদন এবং স্ট্যাম্পিং উত্পাদন জন্য একটি দৃ foundation ় ভিত্তি স্থাপন করেছে।

Iii। উপাদান নির্বাচন: মানের উত্স

(I) উপাদান বৈশিষ্ট্য এবং অভিযোজনযোগ্যতা

একটি উচ্চ-উত্থিত বিল্ডিংয়ের মূল ভিত্তিগুলির মতো ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদনে উপাদান নির্বাচন গুরুত্বপূর্ণ ভূমিকা পালন করে এবং এটি পণ্যের গুণমান এবং কার্যকারিতা নিশ্চিত করার মূল কারণ। সাধারণ ধাতব উপকরণ যেমন ঠান্ডা-ঘূর্ণিত ইস্পাত প্লেট, স্টেইনলেস স্টিল প্লেট, অ্যালুমিনিয়াম প্লেট ইত্যাদি, প্রত্যেকেরই অনন্য বৈশিষ্ট্য রয়েছে যা বিভিন্ন পণ্যগুলিতে তাদের অভিযোজনযোগ্যতা নির্ধারণ করে।

ঠান্ডা-ঘূর্ণিত ইস্পাত প্লেটগুলি, তাদের ভাল পৃষ্ঠের গুণমান এবং মাত্রিক নির্ভুলতার জন্য পরিচিত, এমন একটি সূক্ষ্ম কারিগরের মতো যারা উচ্চ-নির্ভুলতা পণ্য তৈরি করতে পারে। এর যান্ত্রিক বৈশিষ্ট্য এবং প্রক্রিয়া কর্মক্ষমতাও তুলনামূলকভাবে ভাল, এবং প্রক্রিয়াজাতকরণ প্রক্রিয়া চলাকালীন একটি কৌতূহলী ভঙ্গি দেখিয়ে দক্ষ নৃত্যশিল্পীর মতো স্ট্যাম্পিং, নমন এবং অন্যান্য প্রক্রিয়াজাতকরণ ক্রিয়াকলাপ সম্পাদন করা সহজ। যাইহোক, ঠান্ডা-ঘূর্ণিত ইস্পাত প্লেটগুলির জারা প্রতিরোধের তুলনামূলকভাবে দুর্বল, ঠিক একটি সূক্ষ্ম ফুলের মতো যা অতিরিক্ত যত্নের প্রয়োজন। কিছু পণ্যগুলিতে যা উচ্চ জারা প্রতিরোধের প্রয়োজন হয় না তবে ডাইমেনশনাল নির্ভুলতা এবং পৃষ্ঠের মানের জন্য উচ্চ প্রয়োজনীয়তা রয়েছে যেমন বৈদ্যুতিন সরঞ্জাম এবং ছোট যান্ত্রিক অংশগুলির আবাসন, ঠান্ডা-ঘূর্ণিত ইস্পাত প্লেটগুলি একটি আদর্শ পছন্দ। উদাহরণস্বরূপ, ঠান্ডা-ঘূর্ণিত ইস্পাত প্লেটগুলি প্রায়শই মোবাইল ফোন শেল তৈরিতে ব্যবহৃত হয়। স্ট্যাম্পিং প্রক্রিয়াটি দুর্দান্ত চেহারাটি আকার দিতে ব্যবহৃত হয় এবং তারপরে পৃষ্ঠের চিকিত্সা এটি একটি সুন্দর চেহারা এবং নির্দিষ্ট প্রতিরক্ষামূলক বৈশিষ্ট্য তৈরি করতে সঞ্চালিত হয়।

স্টেইনলেস স্টিল প্লেটগুলি তাদের দুর্দান্ত জারা প্রতিরোধের এবং উচ্চ শক্তির জন্য উপাদান শিল্পে "ইস্পাত গার্ডস" হিসাবে পরিচিত। আর্দ্র পরিবেশে বা রাসায়নিক ক্ষয়ের মুখে হোক না কেন, এটি তার পোস্টে আটকে থাকতে পারে এবং স্থিতিশীল কর্মক্ষমতা বজায় রাখতে পারে। এর পৃষ্ঠটি মসৃণ এবং সুন্দর, ভাল অক্সিডেশন প্রতিরোধের এবং পরিধানের প্রতিরোধের সাথে, বর্মের একজন যোদ্ধার মতো, বাহ্যিক চ্যালেঞ্জগুলির নির্ভীক। স্টেইনলেস স্টিল প্লেটগুলি খাদ্য প্রক্রিয়াকরণ, চিকিত্সা সরঞ্জাম, স্থাপত্য সজ্জা এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়। উদাহরণস্বরূপ, খাদ্য প্রক্রিয়াকরণ সরঞ্জামগুলির পাত্রে, পাইপ এবং অন্যান্য অংশগুলির জন্য অত্যন্ত উচ্চ জারা প্রতিরোধের প্রয়োজন কারণ তাদের বিভিন্ন খাবার এবং ডিটারজেন্টের সাথে যোগাযোগ করা দরকার। স্টেইনলেস স্টিল প্লেটগুলি এই চাহিদা ভালভাবে পূরণ করতে পারে এবং সরঞ্জামগুলির সুরক্ষা এবং স্বাস্থ্যবিধি নিশ্চিত করতে পারে; স্থাপত্য সজ্জায়, স্টেইনলেস স্টিল প্লেটগুলি প্রায়শই রেলিং, পর্দার দেয়াল ইত্যাদি তৈরি করতে ব্যবহৃত হয়, যা কেবল শক্ত কাঠামোগত সমর্থন সরবরাহ করতে পারে না, তবে একটি ফ্যাশনেবল এবং আধুনিক নান্দনিকও দেখায়।

অ্যালুমিনিয়াম শীটটি তার হালকা ওজন, ভাল বৈদ্যুতিক পরিবাহিতা এবং তাপ পরিবাহিতাটির জন্য অনুকূল। এটি হালকা মেসেঞ্জারের মতো এবং কঠোর ওজনের প্রয়োজনীয়তা সহ কিছু ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। এটির দৃ strong ় প্লাস্টিকতা রয়েছে এবং এটি বিভিন্ন আকারে প্রক্রিয়া করা সহজ। এটি এমন একজন সৃজনশীল শিল্পীর মতো যিনি অ্যালুমিনিয়াম শীটকে বিভিন্ন দুর্দান্ত আকারে রূপ দিতে পারেন। একই সময়ে, অ্যালুমিনিয়াম শীটে ভাল জারা প্রতিরোধেরও রয়েছে। এটি বাতাসে একটি ঘন অ্যালুমিনিয়াম অক্সাইড প্রতিরক্ষামূলক ফিল্ম গঠন করতে পারে যার অভ্যন্তরটি ক্ষয় থেকে রক্ষা করতে পারে। অ্যালুমিনিয়াম শীটটি মহাকাশ, বৈদ্যুতিন পণ্য এবং অটোমোবাইল উত্পাদন হিসাবে শিল্পগুলিতে সর্বত্র দেখা যায়। মহাকাশের ক্ষেত্রে, বিমানের ওজন হ্রাস করতে এবং বিমানের কার্যকারিতা উন্নত করার জন্য, অ্যালুমিনিয়াম শীট বিমানের ডানা, ফিউজলেজ এবং অন্যান্য অংশ তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়; বৈদ্যুতিন পণ্যগুলিতে, অ্যালুমিনিয়াম শীট প্রায়শই তাপ ডুবে তৈরি করতে ব্যবহৃত হয়, এর ভাল তাপ পরিবাহিতা ব্যবহার করে কার্যকরভাবে তাপকে বিলুপ্ত করতে এবং বৈদ্যুতিন সরঞ্জামগুলির স্থিতিশীল ক্রিয়াকলাপ নিশ্চিত করতে।

উপকরণ নির্বাচন করার সময়, পণ্যের নির্দিষ্ট প্রয়োজনীয়তাগুলি ব্যাপকভাবে বিবেচনা করা প্রয়োজন। শক্তির দিক থেকে, যদি পণ্যটির বৃহত বাহ্যিক বাহিনী যেমন স্বয়ংচালিত কাঠামোগত অংশগুলি, যান্ত্রিক সংক্রমণ অংশ ইত্যাদি সহ্য করা প্রয়োজন, তবে উচ্চতর শক্তিযুক্ত উপকরণ যেমন ঠান্ডা-ঘূর্ণিত স্টিলের শীট বা স্টেইনলেস স্টিল শিটগুলি বেছে নেওয়া প্রয়োজন। উচ্চ দৃ ness ়তা প্রয়োজনীয়তা যেমন স্প্রিংস এবং সংযোজকগুলির সাথে কিছু পণ্যের জন্য, উপাদানের দৃ ness ়তা একটি মূল কারণ হয়ে ওঠে এবং এটি নিশ্চিত করা প্রয়োজন যে বল প্রয়োগ করার সময় উপাদানটি ভাঙা সহজ নয়। জারা প্রতিরোধের ক্ষেত্রে, যেমন উপরে উল্লিখিত খাদ্য প্রক্রিয়াকরণ এবং চিকিত্সা সরঞ্জামগুলির মতো, ভাল জারা প্রতিরোধের সাথে উপকরণগুলি পণ্যটির সুরক্ষা এবং পরিষেবা জীবন নিশ্চিত করতে অবশ্যই নির্বাচন করতে হবে।

এই মৌলিক বৈশিষ্ট্যগুলি ছাড়াও, উপাদান যেমন উপাদান ব্যয় এবং মেশিনেবিলিটি উপেক্ষা করা যায় না। এন্টারপ্রাইজ উত্পাদনে অবশ্যই বিবেচনা করা উচিত এমন একটি গুরুত্বপূর্ণ কারণগুলির মধ্যে একটি ব্যয়। পণ্যের পারফরম্যান্সের প্রয়োজনীয়তা পূরণের ভিত্তিতে, স্বল্প ব্যয়বহুল উপকরণগুলি বেছে নেওয়া উত্পাদন ব্যয় হ্রাস করতে পারে এবং উদ্যোগের প্রতিযোগিতামূলকতা উন্নত করতে পারে। উপকরণগুলির মেশিনেবিলিটিও সরাসরি উত্পাদন দক্ষতা এবং পণ্যের গুণমানকে প্রভাবিত করে। উদাহরণস্বরূপ, যদিও কিছু উপকরণগুলির দুর্দান্ত পারফরম্যান্স রয়েছে তবে এগুলি প্রক্রিয়া করা কঠিন এবং বিশেষ প্রক্রিয়াকরণ প্রযুক্তি এবং সরঞ্জামের প্রয়োজন হতে পারে, যা উত্পাদনের জটিলতা এবং ব্যয় বাড়িয়ে তুলবে। অতএব, উপকরণ নির্বাচন করার সময়, বিভিন্ন কারণগুলি ওজন করা এবং এমন উপাদানগুলি সন্ধান করা প্রয়োজন যা পণ্যের প্রয়োজনীয়তার পক্ষে সবচেয়ে উপযুক্ত।

(Ii) উপাদান pretreatment প্রক্রিয়া

ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, উপাদান প্রিট্রেটমেন্ট প্রক্রিয়াটি একটি অপরিহার্য এবং গুরুত্বপূর্ণ লিঙ্ক, ঠিক যেমন একটি দুর্দান্ত পারফরম্যান্সের আগে সতর্ক রিহার্সালের মতো, পরবর্তী প্রক্রিয়াজাতকরণ এবং পণ্যের মানের জন্য একটি দৃ foundation ় ভিত্তি স্থাপন করে। প্রিট্রেটমেন্ট প্রক্রিয়াটিতে মূলত উপাদান কাটা, বাছাই এবং পৃষ্ঠের চিকিত্সা প্রক্রিয়া যেমন পরিষ্কার, অবনতি এবং স্যান্ডব্লাস্টিংয়ের মতো অন্তর্ভুক্ত।

উপাদান কাটা হ'ল প্রয়োজনীয় আকার এবং আকার অনুযায়ী কাঁচামাল ভাগ করার প্রক্রিয়া। এটি একটি সুনির্দিষ্ট দর্জিগুলির মতো যিনি কাপের বড় টুকরোগুলি উপযুক্ত আকারে কেটে ফেলেন। কাটিয়া প্রক্রিয়া চলাকালীন, উপাদানের ধরণ এবং বেধ এবং পণ্যের প্রয়োজনীয়তা অনুযায়ী উপযুক্ত কাটিয়া পদ্ধতি নির্বাচন করা প্রয়োজন। সাধারণ কাটিয়া পদ্ধতির মধ্যে রয়েছে করগুলি কাটা, প্লাজমা কাটা, লেজার কাটিয়া ইত্যাদি। এটি করাত ব্লেডের উচ্চ-গতির ঘূর্ণনের মাধ্যমে ধাতব উপকরণগুলি কেটে দেয়। এটি ঘন ধাতব শীট কাটানোর জন্য উপযুক্ত; প্লাজমা কাটিং কাটার উদ্দেশ্য অর্জনের জন্য ধাতব উপকরণ গলে এবং উড়িয়ে দেওয়ার জন্য উচ্চ-তাপমাত্রা এবং উচ্চ-গতির প্লাজমা গ্যাস প্রবাহ ব্যবহার করে। এই পদ্ধতিতে দ্রুত কাটা গতি এবং উচ্চ নির্ভুলতা রয়েছে এবং এটি বিভিন্ন আকারের ধাতব উপকরণ কাটানোর জন্য উপযুক্ত; লেজার কাটিং কাটিয়া প্রভাব অর্জনের জন্য ধাতব উপকরণগুলি গলে এবং বাষ্পীভূত করতে উচ্চ-শক্তি লেজার বিমগুলি ব্যবহার করে। এর কাটার নির্ভুলতা অত্যন্ত উচ্চ এবং এটি জটিল আকারগুলি কাটা অর্জন করতে পারে। এটি প্রায়শই উচ্চ-নির্ভুলতা ধাতব অংশগুলি কাটাতে ব্যবহৃত হয়।

সমাপ্তি প্রক্রিয়াটি মূলত কাটা উপকরণগুলি পরিদর্শন এবং ছাঁটাই করা, উপকরণগুলির পৃষ্ঠের বুর্স, ফ্ল্যাশ এবং অন্যান্য ত্রুটিগুলি অপসারণ করা, পৃষ্ঠটিকে সমতল এবং মসৃণ করে তোলে এবং পরবর্তী প্রক্রিয়াজাতকরণের জন্য একটি ভাল ভিত্তি সরবরাহ করে। এই প্রক্রিয়াটি একজন সাবধানে বিউটিশিয়ানদের মতো, উপকরণগুলিকে একেবারে নতুন দেখানোর জন্য সাবধানতার সাথে সংশোধন করে।

পরিচ্ছন্নতা এবং অবনতি প্রক্রিয়া হ'ল উপকরণগুলির পৃষ্ঠের পরিষ্কার -পরিচ্ছন্নতা নিশ্চিত করার জন্য উপকরণের পৃষ্ঠের তেল, ধূলিকণা এবং অমেধ্যের মতো দূষণকারীদের অপসারণ করা। যদি এই দূষণকারীদের সময়মতো অপসারণ না করা হয় তবে তারা পরবর্তী প্রক্রিয়াজাতকরণের গুণমানকে প্রভাবিত করবে। উদাহরণস্বরূপ, স্ট্যাম্পিং প্রক্রিয়া চলাকালীন, তেল ছাঁচের বর্ধিত পরিধান হতে পারে এবং স্ট্যাম্পিং অংশগুলির পৃষ্ঠের গুণমানকে প্রভাবিত করতে পারে; ld ালাই প্রক্রিয়া চলাকালীন, অমেধ্যগুলি ld ালাইয়ের ত্রুটিগুলির কারণ হতে পারে এবং ld ালাইয়ের শক্তি হ্রাস করতে পারে। সাধারণ পরিষ্কারের পদ্ধতির মধ্যে রাসায়নিক পরিষ্কার এবং অতিস্বনক পরিষ্কার অন্তর্ভুক্ত। রাসায়নিক পরিষ্কারের ফলে তেলের সাথে প্রতিক্রিয়া জানাতে রাসায়নিক রিএজেন্টগুলি এটি দ্রবীভূত করতে বা ইমালফাই করার জন্য ব্যবহার করে, যার ফলে তেল অপসারণের উদ্দেশ্য অর্জন করে; আল্ট্রাসোনিক ক্লিনিং তরলটিতে ক্ষুদ্র বুদবুদ উত্পাদন করতে আল্ট্রাসাউন্ডের গহ্বর প্রভাব ব্যবহার করে। বুদবুদগুলি ফেটে যাওয়ার সময় উত্পন্ন প্রভাব শক্তি পরিষ্কার করার প্রভাব অর্জনের জন্য উপাদানের পৃষ্ঠ থেকে তেল এবং অমেধ্যগুলি খোসা ছাড়তে পারে।

স্যান্ডব্লাস্টিং প্রক্রিয়াটি হ'ল পৃষ্ঠের অক্সাইড স্কেল, মরিচা ইত্যাদি অপসারণ করতে উচ্চ-গতির বালি কণা সহ উপাদানের পৃষ্ঠকে প্রভাবিত করা এবং একই সাথে উপাদানের পৃষ্ঠকে পৃষ্ঠের আনুগত্য বাড়ানোর জন্য রুক্ষতার একটি নির্দিষ্ট ডিগ্রি তৈরি করে। এই প্রক্রিয়াটি একটি পরিশ্রমী ক্লিনারের মতো, যা উপাদানের পৃষ্ঠের ময়লা পুঙ্খানুপুঙ্খভাবে সরিয়ে দেয় এবং পরবর্তী পৃষ্ঠের চিকিত্সা এবং লেপ আঠালোতার জন্য ভাল শর্ত তৈরি করে। উদাহরণস্বরূপ, পেইন্টিং এবং ইলেক্ট্রোপ্লেটিংয়ের মতো পৃষ্ঠের চিকিত্সার আগে, স্যান্ডব্লাস্টিং লেপটি উপাদানের পৃষ্ঠকে আরও ভালভাবে মেনে চলতে পারে এবং লেপের স্থায়িত্ব এবং প্রতিরক্ষামূলক কর্মক্ষমতা উন্নত করতে পারে।

পরবর্তী প্রক্রিয়াজাতকরণ এবং পণ্যের মানের জন্য উপাদান প্রিট্রেটমেন্ট প্রক্রিয়াটি অত্যন্ত তাত্পর্যপূর্ণ। প্রিট্রেটেড উপাদানের পৃষ্ঠের গুণমানটি গ্যারান্টিযুক্ত, যা ছাঁচটি আরও ভালভাবে ফিট করতে পারে, ঘর্ষণ হ্রাস করতে পারে এবং স্ট্যাম্পিং প্রক্রিয়া চলাকালীন পরিধান করতে পারে এবং স্ট্যাম্পিং অংশগুলির মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমানকে উন্নত করতে পারে। একটি পরিষ্কার পৃষ্ঠ পরবর্তী প্রক্রিয়াগুলির মান উন্নত করতে সহায়তা করে যেমন ওয়েল্ডিং এবং পেইন্টিং, ওয়েল্ডিংটিকে আরও শক্ত এবং লেপকে আরও ইউনিফর্ম এবং শক্ত করে তোলে, যার ফলে পণ্যটির সামগ্রিক কর্মক্ষমতা এবং পরিষেবা জীবনকে উন্নত করে। যদি প্রিট্রেটমেন্ট প্রক্রিয়াটি ঠিক না থাকে তবে পণ্যগুলিতে বিভিন্ন মানের সমস্যা দেখা দিতে পারে যেমন পৃষ্ঠের ত্রুটিগুলি, মাত্রিক বিচ্যুতি এবং ক্ষয় প্রতিরোধের হ্রাস, যা পণ্যের গুণমান এবং বাজারের প্রতিযোগিতাকে মারাত্মকভাবে প্রভাবিত করবে। অতএব, ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, আমাদের অবশ্যই উপাদান প্রিট্রেটমেন্ট প্রক্রিয়াটির সাথে অত্যন্ত গুরুত্ব সংযুক্ত করতে হবে, প্রক্রিয়া প্রয়োজনীয়তাগুলি কঠোরভাবে অনুসরণ করতে হবে এবং উপাদান প্রিট্রেটমেন্টের গুণমান নিশ্চিত করতে হবে।

Iv। ছাঁচ উত্পাদন: মূল সরঞ্জাম তৈরি

(I) ছাঁচ ডিজাইনের বুদ্ধিমান ধারণা

মোল্ড ডিজাইন, ধাতব স্ট্যাম্পিং উত্পাদনের মূল লিঙ্ক হিসাবে, একটি সুনির্দিষ্ট সিম্ফনি পারফরম্যান্সের মতো। প্রতিটি নোট গুরুত্বপূর্ণ, এবং এর উদ্ভাবনী ধারণাটি পুরো প্রক্রিয়াটি দিয়ে চলে। পণ্য ডিজাইনের অঙ্কন অনুসারে, ছাঁচ ডিজাইনাররা এই জটিল এবং সৃজনশীল ডিজাইনের যাত্রা শুরু করতে গভীর পেশাদার জ্ঞান এবং সমৃদ্ধ ব্যবহারিক অভিজ্ঞতা ব্যবহার করেন।

ছাঁচের কাঠামোর নকশা করার সময়, ডিজাইনারকে পণ্যটির আকার, আকার এবং স্ট্যাম্পিং প্রক্রিয়া প্রয়োজনীয়তা বিবেচনা করে সাবধানতার সাথে স্থাপন করা স্থপতি হিসাবে হওয়া দরকার। সরল আকারের স্ট্যাম্পিং অংশগুলির জন্য যেমন ফ্ল্যাট গ্যাসকেটস, ছাঁচের কাঠামোটি তুলনামূলকভাবে সরাসরি এবং সাধারণ একক-প্রক্রিয়া ছাঁচগুলি সাধারণত স্ট্যাম্পিংটি সম্পূর্ণ করতে ব্যবহৃত হয়। জটিল আকারের স্ট্যাম্পিং অংশগুলির জন্য যেমন অটোমোবাইল কভারগুলির জন্য, তাদের অনিয়মিত বাঁকা পৃষ্ঠ এবং অসংখ্য গর্ত, খাঁজ এবং অন্যান্য বৈশিষ্ট্য রয়েছে, যার জন্য ডিজাইনারদের জটিল মাল্টি-স্টেশন প্রগতিশীল ডাইস বা যৌগিক ছাঁচগুলি ডিজাইন করার জন্য প্রয়োজন। মাল্টি-স্টেশন প্রগ্রেসিভ ডাইস একটি ডাইতে একাধিক স্ট্যাম্পিং প্রক্রিয়া সম্পূর্ণ করতে পারে এবং অবিচ্ছিন্ন খাওয়ানো এবং স্ট্যাম্পিংয়ের মাধ্যমে জটিল আকারগুলির সাথে দক্ষতার সাথে স্ট্যাম্পিং অংশগুলি উত্পাদন করতে পারে; যৌগিক মারা যাওয়া একই সময়ে একই স্টেশনে একাধিক স্ট্যাম্পিং প্রক্রিয়াগুলি সম্পূর্ণ করতে পারে, যেমন ব্ল্যাঙ্কিং, খোঁচা, বাঁকানো ইত্যাদি, অংশগুলি স্ট্যাম্পিংয়ের অবস্থান ত্রুটি হ্রাস করে এবং পণ্যগুলির যথার্থতা উন্নত করে।

ছাঁচের শেপ ডিজাইনের জন্য উচ্চতর ডিগ্রি নির্ভুলতা এবং উদ্ভাবনের প্রয়োজন। এটি অবশ্যই টেইলার-তৈরি পোশাকের মতোই পণ্যটির আকারটি পুরোপুরি ফিট করে। উদাহরণস্বরূপ, একটি অনন্য আকৃতি সহ একটি বৈদ্যুতিন পণ্য আবাসনের স্ট্যাম্পিং অংশের জন্য, ছাঁচের আকৃতি নকশাকে প্রতিটি চাপ এবং প্রতিটি কোণাসহ পণ্যটির আকৃতিটি সঠিকভাবে প্রতিলিপি করতে হবে। ডিজাইনাররা কম্পিউটারে ছাঁচের একটি সঠিক মডেল তৈরি করতে উন্নত 3 ডি মডেলিং প্রযুক্তি ব্যবহার করবে এবং স্ট্যাম্পিং প্রক্রিয়া চলাকালীন, উপাদানটি সমানভাবে প্রবাহিত হতে পারে, ছাঁচের গহ্বরটি পূরণ করতে পারে এবং প্রয়োজনীয়তাগুলি পূরণ করে এমন একটি পণ্য আকৃতি গঠন করতে পারে তা নিশ্চিত করার জন্য সিমুলেশন বিশ্লেষণের মাধ্যমে ছাঁচের আকারটি অনুকূল করে তুলবে।

আকারের সঠিক সংকল্পটি ছাঁচ ডিজাইনের মূল চাবিকাঠি। যে কোনও সামান্য মাত্রিক বিচ্যুতি স্ট্যাম্পিং অংশগুলির মানসম্পন্ন সমস্যাগুলি যেমন মাত্রিক সহনশীলতা এবং দুর্বল সমাবেশের দিকে নিয়ে যেতে পারে। ডিজাইনাররা সামগ্রীর বিকৃতি বৈশিষ্ট্য এবং স্ট্যাম্পিং প্রক্রিয়াটির বৈশিষ্ট্যগুলির সাথে মিলিত পণ্যের আকারের প্রয়োজনীয়তার উপর ভিত্তি করে ছাঁচের মাত্রাগুলি সঠিকভাবে গণনা করবে। উদাহরণস্বরূপ, স্ট্যাম্পিং যথার্থ গিয়ারগুলির জন্য একটি ছাঁচ ডিজাইন করার সময়, গিয়ার দাঁত প্রোফাইল আকারের নির্ভুলতার প্রয়োজনীয়তা অত্যন্ত বেশি। ডিজাইনারদের স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানগুলির স্থিতিস্থাপক বিকৃতি এবং প্লাস্টিকের বিকৃতি, পাশাপাশি ছাঁচ এবং অন্যান্য কারণগুলির পরিধান এবং স্ট্যাম্পড গিয়ার ডিজাইনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য ছাঁচ দাঁত প্রোফাইলের আকারটি সঠিকভাবে নির্ধারণ করতে হবে।

নকশা প্রক্রিয়া চলাকালীন, উপাদান বিকৃতি এবং স্ট্রেস বিতরণ এমন কারণ যা ডিজাইনারদের অবশ্যই ফোকাস করতে হবে। স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানগুলি জটিল বিকৃতিগুলি সহ্য করবে, যেমন স্ট্রেচিং, সংক্ষেপণ, নমন ইত্যাদির বিভিন্ন বিকৃতি পদ্ধতি বিভিন্ন স্ট্রেস বিতরণ উত্পাদন করবে। যদি ছাঁচের নকশাটি অযৌক্তিক হয় তবে এটি অসম উপাদান বিকৃতি, কুঁচকানো, ক্র্যাকিং এবং অন্যান্য ত্রুটিগুলির কারণ হতে পারে এবং অতিরিক্ত চাপের ঘনত্বও ছাঁচের পরিষেবা জীবনকে প্রভাবিত করবে। এই সমস্যাগুলি মোকাবেলা করার জন্য, ডিজাইনাররা স্ট্যাম্পিং প্রক্রিয়াটি অনুকরণ এবং বিশ্লেষণ করতে উপাদান মেকানিক্স এবং প্লাস্টিক মেকানিক্সের জ্ঞান ব্যবহার করবেন। সিমুলেশনের মাধ্যমে, আমরা স্বজ্ঞাতভাবে উপাদানটির বিকৃতি প্রক্রিয়া এবং স্ট্রেস বিতরণ বুঝতে পারি, যাতে ছাঁচের কাঠামো এবং আকৃতি অনুকূল করা যায়, যেমন ছাঁচের ফিললেট ব্যাসার্ধ, উত্তল এবং ছাঁচের ফাঁক এবং অন্যান্য পরামিতিগুলি যথাযথভাবে সেট করা যায়, যাতে উপাদানগুলির বিকৃতি আরও বেশি হয়, স্ট্রেস ঘনত্ব হয়, এবং ছাঁচের জীবনগুলির মান উন্নত হয়।

ছাঁচ ডিজাইনের উত্পাদন দক্ষতা এবং ব্যয় কারণগুলিও বিবেচনা করা দরকার। পণ্যের গুণমান নিশ্চিত করার ভিত্তিতে, ডিজাইনাররা দক্ষ এবং স্বল্প ব্যয়যুক্ত ছাঁচগুলি ডিজাইন করার চেষ্টা করবেন। উদাহরণস্বরূপ, ছাঁচের কাঠামোকে অনুকূল করে, উত্পাদন অসুবিধা হ্রাস করে এবং ছাঁচের প্রক্রিয়াজাতকরণের সময় এবং উত্পাদন দক্ষতা উন্নত করে; ছাঁচের পারফরম্যান্সের প্রয়োজনীয়তাগুলি পূরণ করার সময়, উপাদানগুলির ব্যয় হ্রাস করার সময় যুক্তিসঙ্গতভাবে ছাঁচ উপকরণ নির্বাচন করা। একই সময়ে, ডিজাইনাররা ছাঁচ রক্ষণাবেক্ষণ এবং রক্ষণাবেক্ষণের সুবিধাকেও বিবেচনা করবেন, যাতে ছাঁচটি দীর্ঘমেয়াদী ব্যবহারের সময় ভাল পারফরম্যান্স বজায় রাখতে পারে এবং রক্ষণাবেক্ষণের ব্যয় হ্রাস করতে পারে।

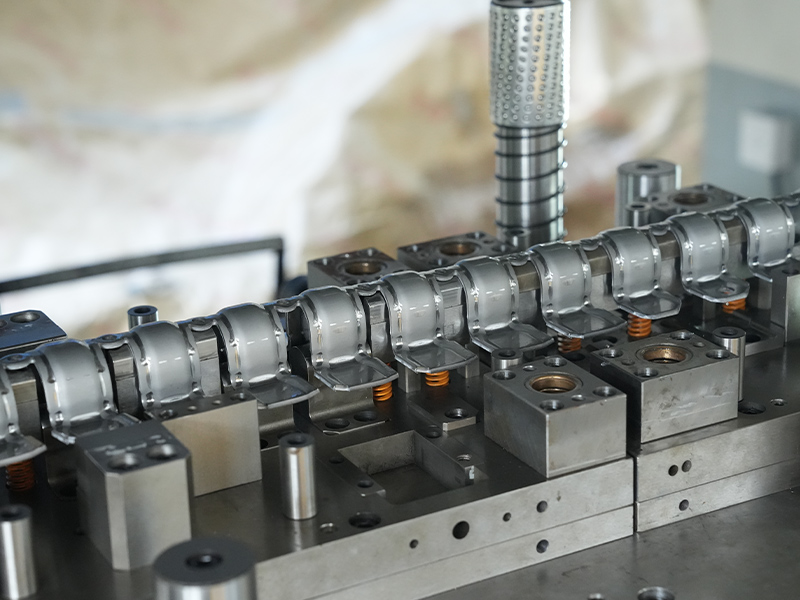

(Ii) উন্নত উত্পাদন প্রযুক্তির প্রয়োগ

ছাঁচ উত্পাদন ক্ষেত্রে, উন্নত উত্পাদন প্রযুক্তির প্রয়োগটি ছাঁচ উত্পাদন জন্য এক জোড়া শক্তিশালী ডানাগুলির মতো, এটি উচ্চ নির্ভুলতা এবং উচ্চ স্থায়িত্বের দুর্দান্ত মান অর্জন করতে সক্ষম করে। সিএনসি মেশিনিং এবং ইডিএমের মতো উন্নত প্রযুক্তিগুলি আধুনিক ছাঁচ উত্পাদন একটি অপরিহার্য মূল মাধ্যম হয়ে উঠেছে।

সিএনসি (কম্পিউটার সংখ্যার নিয়ন্ত্রণ) মেশিনিং তার উচ্চতর ডিগ্রি অটোমেশন এবং নির্ভুলতার সাথে ছাঁচ উত্পাদনতে মূল ভূমিকা পালন করে। এটি ছাঁচের অংশগুলির সুনির্দিষ্ট মেশিন অর্জনের জন্য কম্পিউটার প্রোগ্রামগুলির মাধ্যমে মেশিন সরঞ্জামগুলির চলাচল নিয়ন্ত্রণ করে। মেশিনিং প্রক্রিয়া চলাকালীন, সিএনসি মেশিন সরঞ্জামগুলি প্রাক-প্রোগ্রামযুক্ত প্রোগ্রাম অনুসারে সরঞ্জামটির পাথ এবং কাটা পরামিতিগুলি সঠিকভাবে নিয়ন্ত্রণ করতে পারে, যার ফলে ছাঁচের অংশগুলির জটিল আকার এবং উচ্চ-নির্ভুলতার মাত্রাগুলির মেশিনিং অর্জন করা যায়। উদাহরণস্বরূপ, ছাঁচের গহ্বর এবং কোরকে মেশিন করার সময়, সিএনসি মেশিনিং উচ্চ-গতির মিলিং, যথার্থ বোরিং এবং অন্যান্য প্রক্রিয়াগুলির মাধ্যমে ছাঁচের অংশগুলির পৃষ্ঠের রুক্ষতাটিকে অত্যন্ত নিম্ন স্তরে নিয়ন্ত্রণ করতে পারে এবং মাত্রিক নির্ভুলতা মাইক্রন স্তরে পৌঁছায়। Traditional তিহ্যবাহী মেশিনিং পদ্ধতির সাথে তুলনা করে, সিএনসি মেশিনিংয়ের উচ্চ মেশিনিং দক্ষতা, স্থিতিশীল নির্ভুলতা এবং ভাল পুনরাবৃত্তিযোগ্যতার সুবিধা রয়েছে যা ছাঁচের উত্পাদন চক্রকে সংক্ষিপ্ত করতে পারে এবং ছাঁচের গুণমান উন্নত করতে পারে।

বৈদ্যুতিন-স্পার্ক মেশিনিং, একটি অপ্রচলিত মেশিনিং পদ্ধতি হিসাবে, ছাঁচ উত্পাদনতে অনন্য সুবিধা রয়েছে। এটি ধাতব উপকরণগুলি ক্ষয় করতে এবং অপসারণ করতে স্রাবের দ্বারা উত্পাদিত উচ্চ তাপমাত্রা ব্যবহার করে, যার ফলে ছাঁচের অংশগুলির যন্ত্রটি অর্জন করে। এই মেশিনিং পদ্ধতিটি উচ্চতর কঠোরতা এবং জটিল আকার সহ মেশিনযুক্ত ছাঁচের অংশগুলির জন্য বিশেষত উপযুক্ত, যেমন সূক্ষ্ম গর্ত, সরু খাঁজ, বিশেষ আকৃতির রূপগুলি এবং অন্যান্য বৈশিষ্ট্যযুক্ত ছাঁচগুলি। যথার্থ ছাঁচগুলির সূক্ষ্ম কাঠামোকে মেশিন করার সময়, ইডিএম স্রাবের পরামিতিগুলি সঠিকভাবে নিয়ন্ত্রণ করে ক্ষুদ্র আকারের সুনির্দিষ্ট মেশিনিং অর্জন করতে পারে এবং এর যন্ত্রের নির্ভুলতা সাবমিক্রন স্তরে পৌঁছতে পারে। ইডিএম এমন কিছু উপকরণও প্রক্রিয়া করতে পারে যা traditional তিহ্যবাহী মেশিনিং পদ্ধতিগুলি যেমন সিমেন্টেড কার্বাইড, কঠোর ইস্পাত ইত্যাদির সাথে প্রক্রিয়া করা কঠিন, ছাঁচ উত্পাদন জন্য আরও উপাদান বিকল্প সরবরাহ করে।

এই উন্নত উত্পাদন প্রক্রিয়াগুলি ব্যবহার করার সময়, অপারেটরদের পেশাদার দক্ষতা এবং সমৃদ্ধ অভিজ্ঞতা থাকা দরকার। এগুলি বিভিন্ন প্রক্রিয়াকরণ সরঞ্জামগুলির কার্যকারিতা এবং অপারেশন পদ্ধতির সাথে পরিচিত হওয়া উচিত এবং ছাঁচের অংশগুলির বৈশিষ্ট্য এবং প্রয়োজনীয়তা অনুসারে যথাযথভাবে প্রক্রিয়াজাতকরণ প্রক্রিয়া এবং পরামিতিগুলি নির্বাচন করতে সক্ষম হওয়া উচিত। সিএনসি মেশিনিং সম্পাদন করার সময়, অপারেটরদের যন্ত্রের গুণমান এবং দক্ষতা নিশ্চিত করার জন্য সরঞ্জাম নির্বাচন, কাটা গতি, ফিডের হার ইত্যাদির মতো বিবেচনায় নেওয়া, মেশিনিং প্রোগ্রামগুলি সঠিকভাবে সংকলন করা দরকার। ইডিএম সম্পাদন করার সময়, অপারেটরদের মেশিনিংয়ের নির্ভুলতা এবং পৃষ্ঠের গুণমান নিয়ন্ত্রণ করতে স্রাবের বর্তমান, স্রাবের সময়, নাড়ির ব্যবধান ইত্যাদি স্রাবের পরামিতিগুলি সামঞ্জস্য করতে দক্ষ হতে হবে। একই সময়ে, অপারেটরদেরও গুণমান এবং দায়বদ্ধতার একটি ভাল ধারণা থাকা দরকার, প্রক্রিয়া প্রয়োজনীয়তা অনুসারে কঠোরভাবে পরিচালনা করা এবং প্রতিটি ছাঁচের অংশটি মানের মান পূরণ করে তা নিশ্চিত করে।

উন্নত উত্পাদন প্রক্রিয়া ব্যবহারের জন্য উন্নত সরঞ্জাম এবং একটি সাউন্ড ম্যানেজমেন্ট সিস্টেমের সমর্থনও প্রয়োজন। উন্নত সিএনসি মেশিনিং সেন্টার, ইডিএম মেশিন এবং অন্যান্য সরঞ্জাম প্রবর্তনের জন্য উদ্যোগগুলিকে প্রচুর অর্থ বিনিয়োগ করতে হবে এবং সরঞ্জামগুলির যথার্থতা এবং কার্যকারিতা নিশ্চিত করার জন্য নিয়মিত সরঞ্জামগুলি বজায় রাখতে এবং পরিষেবাগুলি বজায় রাখতে হবে। কাঁচামালগুলির পরিদর্শন থেকে প্রক্রিয়াজাতকরণ প্রক্রিয়াটির গুণমান পরিদর্শন এবং তারপরে সমাপ্ত পণ্যটির গ্রহণযোগ্যতা পর্যন্ত পুরো ছাঁচ উত্পাদন প্রক্রিয়া পর্যবেক্ষণ করতে এন্টারপ্রাইজগুলিকে একটি সম্পূর্ণ গুণমান পরিচালনা ব্যবস্থাও স্থাপন করতে হবে। ছাঁচের স্থিতিশীল এবং নির্ভরযোগ্য গুণমান নিশ্চিত করতে প্রতিটি লিঙ্ক কঠোরভাবে নিয়ন্ত্রণ করা হয়।

(Iii) ছাঁচের গুণমান নিয়ন্ত্রণের মূল পয়েন্টগুলি

ধাতব স্ট্যাম্পিং অংশগুলির মসৃণ উত্পাদন এবং পণ্যের মানের স্থায়িত্ব নিশ্চিত করার জন্য ছাঁচের মানের নিয়ন্ত্রণ হ'ল মূল বিষয়। এটি প্রোডাকশন চেইনে একটি শক্ত চেকপয়েন্ট স্থাপনের মতো এবং প্রতিটি লিঙ্কটি মিস করা যায় না। ছাঁচ উত্পাদন প্রক্রিয়াতে, প্রসেসিং শেষ হওয়ার পরে ছাঁচের নকশার পর্যায় থেকে চূড়ান্ত গ্রহণযোগ্যতা পর্যন্ত কঠোর মানের পরিদর্শন লিঙ্কগুলি জুড়ে পরিচালিত হয়। ছাঁচের গুণমানটি উচ্চ মানের পূরণ করে তা নিশ্চিত করার জন্য প্রতিটি পদক্ষেপের সাথে সম্পর্কিত মান পরিদর্শন ব্যবস্থা রয়েছে।

ডাইমেনশনাল নির্ভুলতা সনাক্তকরণ ছাঁচের গুণমান সনাক্তকরণের অন্যতম গুরুত্বপূর্ণ লিঙ্ক। ছাঁচের মাত্রিক নির্ভুলতা সরাসরি স্ট্যাম্পিং অংশগুলির মাত্রিক নির্ভুলতা এবং সমাবেশ কার্য সম্পাদনকে প্রভাবিত করে। ছাঁচ প্রক্রিয়াকরণ প্রক্রিয়া চলাকালীন, বিভিন্ন উচ্চ-নির্ভুলতা পরিমাপ সরঞ্জাম যেমন তিন-সমন্বিত পরিমাপ মেশিন এবং লেজার ইন্টারফেরোমিটারগুলি ছাঁচের মূল মাত্রাগুলি সঠিকভাবে পরিমাপ করতে ব্যবহৃত হয়। তিন-সমন্বিত পরিমাপ মেশিনটি ছাঁচের পৃষ্ঠের একাধিক পয়েন্টের স্থানাঙ্কগুলি পরিমাপ করে ছাঁচের মাত্রিক বিচ্যুতি সঠিকভাবে গণনা করতে পারে এবং এর পরিমাপের নির্ভুলতা মাইক্রন স্তরে পৌঁছতে পারে। ছাঁচের গহ্বরের আকার সনাক্ত করার সময়, তিন-সমন্বিত পরিমাপ মেশিনটি গহ্বরের দৈর্ঘ্য, প্রস্থ, গভীরতা এবং অন্যান্য মাত্রাগুলি দ্রুত এবং নির্ভুলভাবে পরিমাপ করতে পারে এবং মাত্রাগুলি প্রয়োজনীয়তাগুলি পূরণ করে কিনা তা নির্ধারণের জন্য তাদের নকশার অঙ্কনের সাথে তুলনা করতে পারে। জটিল আকার সহ কিছু ছাঁচের অংশগুলির জন্য, অপটিক্যাল পরিমাপ এবং লেজার স্ক্যানিংয়ের মতো অ-যোগাযোগের পরিমাপ পদ্ধতিগুলি আরও বিস্তৃত এবং সঠিক মাত্রিক তথ্য পেতেও ব্যবহৃত হয়।

পৃষ্ঠের রুক্ষতা সনাক্তকরণকেও উপেক্ষা করা উচিত নয়। ছাঁচের পৃষ্ঠের রুক্ষতা স্ট্যাম্পিং অংশগুলির পৃষ্ঠের গুণমান এবং ডেমোল্ডিং পারফরম্যান্সকে প্রভাবিত করবে। যদি ছাঁচের পৃষ্ঠটি মোটামুটি হয় তবে স্ট্যাম্পিং অংশগুলি ডেমোল্ডিংয়ের সময় স্ট্রেন এবং স্ক্র্যাচগুলির মতো ত্রুটিগুলির ঝুঁকির ঝুঁকিতে থাকে এবং ছাঁচ এবং স্ট্যাম্পিং অংশগুলির মধ্যে ঘর্ষণটিও বৃদ্ধি পাবে, যা স্ট্যাম্পিং অংশগুলির মাত্রিক নির্ভুলতা এবং উত্পাদন দক্ষতার উপর প্রভাব ফেলবে। ছাঁচের পৃষ্ঠের রুক্ষতা সনাক্ত করার সময়, একটি স্টাইলাস বা অপটিক্যাল পরিমাপ পদ্ধতির মাধ্যমে ছাঁচের পৃষ্ঠের মাইক্রোস্কোপিক অসমতা পরিমাপ করতে সাধারণত একটি পৃষ্ঠের রুক্ষতা পরিমাপের যন্ত্র ব্যবহার করা হয়। ছাঁচের ব্যবহারের প্রয়োজনীয়তা এবং শিল্পের মান অনুসারে, ছাঁচের পৃষ্ঠের রুক্ষতার অনুমোদিত পরিসীমা নির্ধারণ করা হয়। প্রয়োজনীয়তাগুলি পূরণ করে না এমন ছাঁচের পৃষ্ঠগুলির জন্য, পৃষ্ঠের রুক্ষতা হ্রাস করতে এবং ছাঁচের পৃষ্ঠের গুণমান উন্নত করতে সংশ্লিষ্ট পলিশিং, গ্রাইন্ডিং এবং অন্যান্য চিকিত্সা সম্পন্ন করা হবে।

মাত্রিক নির্ভুলতা এবং পৃষ্ঠের রুক্ষতা সনাক্তকরণ ছাড়াও, ছাঁচ কঠোরতা সনাক্তকরণও গুণমান নিয়ন্ত্রণের একটি গুরুত্বপূর্ণ অঙ্গ। ছাঁচের কঠোরতা সরাসরি তার পরিধান প্রতিরোধ এবং পরিষেবা জীবনের সাথে সম্পর্কিত। ছাঁচ উত্পাদন প্রক্রিয়া চলাকালীন, ছাঁচের মূল অংশগুলি যেমন উত্তল এবং অবতল ছাঁচ, কোর ইত্যাদি কঠোরতার জন্য পরীক্ষা করা হবে। সাধারণত ব্যবহৃত কঠোরতা পরীক্ষার পদ্ধতিগুলির মধ্যে রকওয়েল কঠোরতা পরীক্ষা, ব্রিনেল কঠোরতা পরীক্ষা, ভিকারদের কঠোরতা পরীক্ষা ইত্যাদি অন্তর্ভুক্ত রয়েছে কঠোরতা পরীক্ষার মাধ্যমে, ছাঁচের উপাদানের তাপ চিকিত্সা যথাযথ কিনা এবং নকশার দ্বারা প্রয়োজনীয় কঠোরতার মান পৌঁছেছে কিনা তা বিচার করা যেতে পারে। যদি ছাঁচের কঠোরতা অপর্যাপ্ত হয় তবে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন পরিধান এবং বিকৃতি ঘটে থাকে, ছাঁচের পরিষেবা জীবন এবং স্ট্যাম্পিং অংশগুলির গুণমানকে প্রভাবিত করে; যদি ছাঁচের কঠোরতা খুব বেশি হয় তবে এটি ছাঁচের ভঙ্গুরতা বাড়িয়ে তুলবে এবং সহজেই ক্র্যাকিংয়ের মতো ত্রুটি সৃষ্টি করবে। অতএব, ছাঁচের গুণমান নিশ্চিত করার জন্য ছাঁচের কঠোরতার যুক্তিসঙ্গত নিয়ন্ত্রণ অন্যতম গুরুত্বপূর্ণ কারণ।

ছাঁচ উত্পাদন প্রক্রিয়া চলাকালীন, অন্যান্য মানের পরিদর্শনগুলিও করা হবে, যেমন ছাঁচের কাঠামোগত অখণ্ডতা পরিদর্শন, উপাদানগুলির কার্যকারিতা পরিদর্শন, সমাবেশের নির্ভুলতা পরিদর্শন ইত্যাদি Mold উপাদানগুলির কার্যকারিতা পরীক্ষা হ'ল উপাদানগুলির নকশার প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য ছাঁচের উপাদানগুলির রাসায়নিক রচনা এবং যান্ত্রিক বৈশিষ্ট্যগুলি পরীক্ষা করা; সমাবেশের নির্ভুলতা পরীক্ষাটি হ'ল ছাঁচটি একত্রিত হওয়ার পরে ছাঁচের বিভিন্ন অংশের মধ্যে ম্যাচের নির্ভুলতা যেমন পুরুষ এবং মহিলা ছাঁচের মধ্যে ব্যবধান, গাইড পিনগুলির সাথে ম্যাচিং যথার্থতা এবং গাইড হাতা ইত্যাদি ইত্যাদি পরীক্ষা করা, এটি নিশ্চিত করার জন্য যে ছাঁচটি ব্যবহারের সময় সাধারণভাবে কাজ করতে পারে তা নিশ্চিত করার জন্য।

ছাঁচের গুণমান নিশ্চিত করার জন্য, একটি সম্পূর্ণ গুণমান পরিচালনা ব্যবস্থা এবং ট্রেসেবিলিটি সিস্টেম স্থাপন করাও প্রয়োজন। প্রতিটি মানের পরিদর্শন লিঙ্কের প্রয়োজনীয়তা এবং পদ্ধতিগুলি স্পষ্ট করতে সংস্থাটি কঠোর মানের মান এবং পরিদর্শন স্পেসিফিকেশন তৈরি করবে। একই সময়ে, প্রতিটি ছাঁচের উত্পাদন প্রক্রিয়াটি কাঁচামালগুলির সংগ্রহের তথ্য, প্রক্রিয়াজাতকরণ প্যারামিটারগুলি, গুণমান পরিদর্শন ডেটা ইত্যাদি সহ বিশদভাবে রেকর্ড করা হবে, যাতে যখন মানের সমস্যা দেখা দেয় তখন সমস্যার মূল কারণটি দ্রুত পিছনে সনাক্ত করা যায় এবং সংশ্লিষ্ট উন্নতি ব্যবস্থা নেওয়া যেতে পারে। কঠোর মান নিয়ন্ত্রণ এবং একটি নিখুঁত পরিচালনা ব্যবস্থার মাধ্যমে, ছাঁচের গুণমান কার্যকরভাবে উন্নত করা যেতে পারে, ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদনের জন্য নির্ভরযোগ্য গ্যারান্টি সরবরাহ করে।

ভি। স্ট্যাম্পিং: মূল রূপান্তর

(I) খোঁচা সরঞ্জামের প্রকার এবং বৈশিষ্ট্য

ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, পাঞ্চিং সরঞ্জামগুলি যুদ্ধক্ষেত্রের একটি তীক্ষ্ণ ফলকের মতোই উপাদান বিকৃতির জন্য একটি মূল সরঞ্জাম। এর কর্মক্ষমতা এবং বৈশিষ্ট্যগুলি সরাসরি স্ট্যাম্পিংয়ের গুণমান এবং দক্ষতার উপর প্রভাব ফেলে। যান্ত্রিক পাঞ্চিং এবং হাইড্রোলিক পাঞ্চিং দুটি সাধারণ ধরণের পাঞ্চিং মেশিন, যার প্রতিটি নিজস্ব অনন্য কার্যনির্বাহী নীতি, প্রযোজ্য পরিস্থিতি, সুবিধা এবং অসুবিধা সহ।

যান্ত্রিক পাঞ্চিং মেশিনের কার্যনির্বাহী নীতিটি ক্র্যাঙ্ক-সংযোগকারী রড মেকানিজমের উদ্ভাবনী নকশার উপর ভিত্তি করে। একটি সুনির্দিষ্ট নর্তকীর মতো, এটি মোটরটির ড্রাইভের নীচে বেল্ট এবং গিয়ারগুলির মাধ্যমে ঘোরানোর জন্য ক্র্যাঙ্কটিকে চালিত করে এবং তারপরে ক্র্যাঙ্ক-সংযোগকারী রড প্রক্রিয়াটি ঘূর্ণন গতিটিকে স্লাইডারের পারস্পরিক রৈখিক গতিতে রূপান্তর করে, যার ফলে ধাতব উপকরণগুলির স্ট্যাম্পিং উপলব্ধি করে। একটি ছোট ধাতব অংশ স্ট্যাম্প করার সময়, মোটরটি শক্তি জমে উচ্চ গতিতে ঘোরানোর জন্য ফ্লাইওহিলটি চালিত করে। যখন ক্লাচটি নিযুক্ত থাকে, তখন ফ্লাইওহিলের গতিময় শক্তি ক্র্যাঙ্কে প্রেরণ করা হয়, যার ফলে স্লাইডারটি দ্রুত নীচের দিকে সরে যায়, ছাঁচের উপরে রাখা ধাতব উপাদানের উপর একটি বিশাল প্রভাব শক্তি প্রয়োগ করে, এটি তাত্ক্ষণিকভাবে প্লাস্টিকের বিকৃতি দিয়ে স্ট্যাম্পিং প্রক্রিয়াটি সম্পন্ন করে। এই ধরণের পাঞ্চের স্বতন্ত্র বৈশিষ্ট্য রয়েছে। এর খোঁচা গতি দ্রুত, এবং এটি প্রতি মিনিটে কয়েক ডজন বা কয়েকশো বার খোঁচা ফ্রিকোয়েন্সি পৌঁছাতে পারে। এটি বজ্রপাতের মতো দ্রুত এবং ব্যাপক উত্পাদনের চাহিদা পূরণ করতে পারে। ছোট হার্ডওয়্যার আনুষাঙ্গিক উত্পাদন করার সময়, যান্ত্রিক পাঞ্চগুলি উচ্চ গতিতে ঘুষি মারতে পারে এবং অবিচ্ছিন্নভাবে উত্পাদন দক্ষতার উন্নতি করতে পারে। এর কাঠামোটি তুলনামূলকভাবে সহজ, বজায় রাখা এবং বজায় রাখা সহজ এবং সরঞ্জামগুলির রক্ষণাবেক্ষণ ব্যয় এবং ডাউনটাইম হ্রাস করে। যান্ত্রিক পাঞ্চগুলিরও কিছু সীমাবদ্ধতা রয়েছে। এর প্রভাব শক্তি তুলনামূলকভাবে স্থির, এবং বিভিন্ন উপকরণ এবং স্ট্যাম্পিং প্রক্রিয়া অনুসারে এটি যথাযথভাবে সামঞ্জস্য করা কঠিন। নমনীয়তার অভাবের মতো শক্তিশালী ব্যক্তির মতো, তিনি জটিল স্ট্যাম্পিংয়ের প্রয়োজনগুলি মোকাবেলা করতে অক্ষম হতে পারেন। তদুপরি, এর স্ট্যাম্পিং স্ট্রোক সাধারণত স্থির হয়। বিভিন্ন উচ্চতার ওয়ার্কপিসগুলি প্রক্রিয়াজাত করার সময়, ছাঁচটি প্রতিস্থাপন করা বা জটিল সামঞ্জস্য করা প্রয়োজন হতে পারে।

হাইড্রোলিক পাঞ্চগুলি হাইড্রোলিক সিস্টেমের শক্তিশালী শক্তি ব্যবহার করে স্লাইডারটিকে সরানোর জন্য চালিত করতে, ঠিক অসীম শক্তি সহ দৈত্যের মতো। এটি ধাতব উপকরণগুলির স্ট্যাম্পিং অর্জনের জন্য জলবাহী সিলিন্ডারের মাধ্যমে জলবাহী শক্তিকে যান্ত্রিক শক্তিতে রূপান্তর করে। যখন হাইড্রোলিক পাম্প সিলিন্ডারে উচ্চ-চাপ তেল সরবরাহ করে, সিলিন্ডারের পিস্টন স্লাইডারটিকে তেল চাপের ক্রিয়াকলাপের অধীনে মসৃণভাবে সরে যাওয়ার জন্য চালিত করে, ধাতব উপাদানের উপর অভিন্ন চাপ প্রয়োগ করে। বড় অটোমোবাইল কভারগুলি প্রক্রিয়াজাত করার সময়, হাইড্রোলিক পাঞ্চিং মেশিনগুলি ধাতব শীটগুলি সমানভাবে বিকৃত করতে এবং কভারগুলির আকার এবং মাত্রিক নির্ভুলতা নিশ্চিত করতে বিশাল এবং স্থিতিশীল চাপ সরবরাহ করতে পারে। হাইড্রোলিক পাঞ্চিং মেশিনগুলির সুবিধাগুলি উল্লেখযোগ্য। তারা শক্তিশালী এবং বৃহত কর্মক্ষম শক্তি এবং কার্যনির্বাহী শক্তি তৈরি করতে পারে। তারা সহজেই ঘন প্লেট ধাতুগুলির ঘুষি, কাটা, গঠন এবং অন্যান্য প্রক্রিয়াকরণ ক্রিয়াকলাপ সহ্য করতে পারে। তারা বড় এবং ঘন প্রাচীরযুক্ত ধাতব অংশগুলি প্রক্রিয়াজাতকরণের জন্য আদর্শ। প্রক্রিয়াজাতকরণ প্রক্রিয়া স্থিতিশীল। হাইড্রোলিক সিস্টেম স্লাইডারের মসৃণ চলাচল নিশ্চিত করতে পারে এবং এটি কাঁপানো এবং কম্পন করা সহজ নয়, যার ফলে প্রক্রিয়াজাতকরণের ধারাবাহিকতা এবং যথার্থতা নিশ্চিত করা যায়। এটি শান্ত মাস্টারের মতো যিনি প্রতিটি স্ট্যাম্পিং সঠিকভাবে সম্পূর্ণ করতে পারেন। হাইড্রোলিক পাঞ্চিং মেশিনের গতি সামঞ্জস্যযোগ্য এবং এটি সর্বোত্তম প্রক্রিয়াকরণ প্রভাব অর্জনের জন্য বিভিন্ন ওয়ার্কপিস উপকরণ, প্রক্রিয়াজাতকরণ পদ্ধতি এবং স্ট্যাম্পিং আকার অনুসারে নমনীয়ভাবে সামঞ্জস্য করা যেতে পারে। এটিতে শক্তিশালী অভিযোজনযোগ্যতা রয়েছে এবং বিভিন্ন জটিল স্ট্যাম্পিং প্রক্রিয়াগুলির প্রয়োজনীয়তা পূরণ করতে পারে। তবে হাইড্রোলিক পাঞ্চিং মেশিনটি নিখুঁত নয়। এর নির্ভুলতা তুলনামূলকভাবে কম, এবং এটি কিছু নির্ভুলতা স্ট্যাম্পিং অংশগুলির প্রয়োজনীয়তা পূরণ করতে পারে না যার জন্য অত্যন্ত উচ্চ মাত্রিক নির্ভুলতার প্রয়োজন হয়। এছাড়াও, শক্তি খরচ বেশি। হাইড্রোলিক সিস্টেম কার্য প্রক্রিয়া চলাকালীন প্রচুর শক্তি গ্রহণ করে, যা উত্পাদন ব্যয় বাড়ায়। এর রক্ষণাবেক্ষণ ব্যয়ও তুলনামূলকভাবে বেশি। জলবাহী ব্যবস্থায় জলবাহী তেলটি নিয়মিত প্রতিস্থাপন এবং পরিদর্শন করা দরকার এবং জলবাহী উপাদানগুলিও নিয়মিত মেরামত ও প্রতিস্থাপন করা প্রয়োজন। অপারেটরগুলির জন্য প্রযুক্তিগত প্রয়োজনীয়তাগুলিও বেশি এবং তাদের নির্দিষ্ট জলবাহী জ্ঞান এবং অপারেটিং দক্ষতা থাকা দরকার।

পাঞ্চিং মেশিনটি বেছে নেওয়ার সময়, আপনাকে অনেকগুলি বিষয়কে ব্যাপকভাবে বিবেচনা করতে হবে। পণ্যের আকার এবং আকার গুরুত্বপূর্ণ বিবেচনাগুলির মধ্যে একটি। সাধারণ আকার এবং ছোট আকারগুলি যেমন ছোট গ্যাসকেট এবং রিভেটস সহ স্ট্যাম্পিংয়ের জন্য, উচ্চ-গতির স্ট্যাম্পিং ক্ষমতা এবং যান্ত্রিক পাঞ্চের তুলনামূলকভাবে সহজ কাঠামো উত্পাদন প্রয়োজনগুলি পূরণ করতে পারে এবং ব্যয় কম; জটিল আকার এবং বড় আকারের যেমন অটোমোবাইল বডি কভার এবং বৃহত যান্ত্রিক কাঠামোগত অংশগুলির সাথে স্ট্যাম্পিংয়ের জন্য, হাইড্রোলিক পাঞ্চের শক্তিশালী শক্তি এবং স্থিতিশীল চাপ আরও উপযুক্ত, যা স্ট্যাম্পিং অংশগুলির গুণমান এবং নির্ভুলতা নিশ্চিত করতে পারে। উপাদানের প্রকৃতি উপেক্ষা করা উচিত নয়। কম কঠোরতা এবং সহজ বিকৃতিযুক্ত উপকরণগুলির জন্য যেমন অ্যালুমিনিয়াম প্লেট এবং তামা প্লেট, উভয় যান্ত্রিক ঘুষি এবং জলবাহী খোঁচা প্রয়োগ করা যেতে পারে; তবে উচ্চ-কঠোরতা এবং উচ্চ শক্তিযুক্ত উপকরণগুলির জন্য যেমন উচ্চ-শক্তি অ্যালো স্টিল, হাইড্রোলিক পাঞ্চের শক্তিশালী শক্তি স্ট্যাম্পিং প্রক্রিয়াটির মসৃণ অগ্রগতি আরও ভালভাবে নিশ্চিত করতে পারে। পঞ্চিং সরঞ্জাম নির্বাচন করার ক্ষেত্রে প্রোডাকশন ব্যাচও একটি মূল কারণ। বড় আকারের উত্পাদনে, যান্ত্রিক পাঞ্চিংয়ের উচ্চ-গতির পাঞ্চিং ক্ষমতা উত্পাদন দক্ষতা উন্নত করতে পারে এবং ইউনিট ব্যয় হ্রাস করতে পারে; ছোট আকারের উত্পাদনে, জলবাহী পাঞ্চিংয়ের নমনীয়তা এবং অভিযোজনযোগ্যতা আরও গুরুত্বপূর্ণ এবং সরঞ্জামগুলির অলসতা এবং অপচয় এড়াতে বিভিন্ন পণ্যের প্রয়োজনীয়তা অনুসারে সামঞ্জস্য করা যেতে পারে। এন্টারপ্রাইজগুলিকে তাদের নিজস্ব বাজেট এবং ব্যয় নিয়ন্ত্রণের প্রয়োজনীয়তা অনুযায়ী খোঁচা দেওয়ার সরঞ্জামগুলির ক্রয় ব্যয়, অপারেশন ব্যয়, রক্ষণাবেক্ষণ ব্যয় এবং অন্যান্য কারণগুলিও বিবেচনা করা উচিত এবং পাঞ্চিং সরঞ্জামগুলি বেছে নেওয়া উচিত যা তাদের পক্ষে সবচেয়ে উপযুক্ত।

(Ii) স্ট্যাম্পিং প্রক্রিয়াটির সূক্ষ্ম অপারেশন

স্ট্যাম্পিং প্রক্রিয়া একটি সূক্ষ্ম এবং কঠোর প্রক্রিয়া। প্রতিটি পদক্ষেপ একটি নির্ভুল যন্ত্রের গিয়ার মতো, মূল ফর্ম থেকে নির্ভুল স্ট্যাম্পিং অংশগুলিতে চমত্কার রূপান্তরটি সম্পূর্ণ করতে ধাতব উপাদানগুলিকে প্রচার করতে একত্রে একসাথে কাজ করে। যখন প্রাক-চিকিত্সা ধাতব উপাদান সাবধানে পাঞ্চিং মেশিনে স্থাপন করা হয়, তখন ধাতব রূপান্তরের যাত্রা আনুষ্ঠানিকভাবে শুরু হয়। এটি সাবধানে কোরিওগ্রাফ করা নৃত্যের মতো এবং প্রতিটি আন্দোলন সাবধানতার সাথে বিবেচনা করা হয়েছে এবং বারবার অনুশীলন করা হয়েছে।

ছাঁচ ইনস্টল করা এবং ডিবাগিং স্ট্যাম্পিং প্রক্রিয়াটির একটি মূল লিঙ্ক। ছাঁচটি এই নৃত্যে নাচের জুতাগুলির মতো। সুন্দরভাবে নাচতে এটি অবশ্যই নর্তকীর পুরোপুরি ফিট করে। অপারেটর পণ্যটির নকশার প্রয়োজনীয়তা অনুসারে পাঞ্চ প্রেসে সাবধানে উত্পাদিত ছাঁচটি সঠিকভাবে ইনস্টল করবে। ইনস্টলেশন প্রক্রিয়া চলাকালীন, তারা ছাঁচটি সঠিকভাবে অবস্থানযুক্ত এবং দৃ firm ়ভাবে স্থির রয়েছে তা নিশ্চিত করতে পেশাদার সরঞ্জাম এবং সরঞ্জাম ব্যবহার করবে। ইনস্টলেশন শেষ হওয়ার পরে, এটি তীব্র ডিবাগিং পর্যায়ে প্রবেশ করবে। অপারেটর যত্ন সহকারে ছাঁচের বিভিন্ন উপাদান যেমন পাঞ্চ, ডাই, আনলোডিং ডিভাইস ইত্যাদি পরীক্ষা করবে যাতে তারা ভাল কাজের অবস্থায় রয়েছে তা নিশ্চিত করার জন্য। তারা নো-লোড ডিবাগিংও সম্পাদন করবে, পাঞ্চ প্রেসকে বেশ কয়েকবার নিষ্ক্রিয় করা যাক, ছাঁচটি খোলার এবং বন্ধ করা মসৃণ কিনা তা পর্যবেক্ষণ করুন, উপাদানগুলির মধ্যে ফিটগুলি শক্ত কিনা, এবং কোনও অস্বাভাবিক শব্দ বা কম্পন আছে কিনা। যখন ছাঁচটি সেরা অবস্থায় ডিবাগ করা হয় কেবল তখনই পরবর্তী স্ট্যাম্পিং প্রক্রিয়াটি সুচারুভাবে চালিত করা যায়।

স্ট্যাম্পিং প্যারামিটার সেট করা আরও একটি গুরুত্বপূর্ণ পদক্ষেপ যা উপেক্ষা করা যায় না। এটি কোনও গেমের জন্য নিয়ম নির্ধারণের মতো। পরামিতিগুলির যুক্তিসঙ্গত সেটিং সরাসরি গেমের ফলাফলকে প্রভাবিত করে। স্ট্যাম্পিং প্যারামিটারগুলির মধ্যে স্ট্যাম্পিং গতি, চাপ, স্ট্রোক ইত্যাদি অন্তর্ভুক্ত রয়েছে thes ঘন এবং শক্ত ধাতব উপকরণগুলির জন্য, ছাঁচ এবং সরঞ্জামগুলির ক্ষতি এড়ানোর সময় উপাদানটি পুরোপুরি বিকৃত হতে পারে তা নিশ্চিত করার জন্য একটি উচ্চতর স্ট্যাম্পিং চাপ এবং একটি ধীর স্ট্যাম্পিং গতি সেট করা প্রয়োজন; পাতলা এবং নরম উপকরণগুলির জন্য, অতিরিক্তভাবে বিকৃতি বা উপাদানগুলির ফাটল রোধ করতে স্ট্যাম্পিং চাপকে যথাযথভাবে হ্রাস করা এবং স্ট্যাম্পিংয়ের গতি বাড়ানো প্রয়োজন। স্ট্যাম্পিং স্ট্রোকের সেটিংটিও গুরুত্বপূর্ণ। পাঞ্চ প্রেসের স্লাইডার উপযুক্ত অবস্থানে স্ট্যাম্পিং ক্রিয়াটি সম্পূর্ণ করতে পারে তা নিশ্চিত করার জন্য এটি পণ্যের উচ্চতা এবং ছাঁচের কাঠামো অনুসারে নির্ধারণ করা দরকার। ছাঁচটির ক্ষতি করতে স্ট্রোকটি খুব বেশি বড় হওয়া উচিত নয়, বা পণ্যটি তৈরি হতে বাধা দেওয়ার জন্য এটি খুব ছোট হওয়া উচিত নয়।

যখন সবকিছু প্রস্তুত থাকে, স্ট্যাম্পিং প্রক্রিয়াটি আনুষ্ঠানিকভাবে শুরু হয়। মোটর দ্বারা চালিত, পাঞ্চ প্রেসের স্লাইডারটি একটি ভাল প্রশিক্ষিত অ্যাথলিটের মতো দ্রুত এবং জোরালোভাবে নীচের দিকে চলে যায়, ধাতব উপাদানের উপর বিশাল চাপ চাপানোর জন্য ছাঁচটি চালিত করে। এই মুহুর্তে, ধাতব উপাদানগুলি ছাঁচের ক্রিয়াকলাপের অধীনে প্লাস্টিকের বিকৃতি দিয়ে যায় এবং ধীরে ধীরে তার আকার পরিবর্তন করতে শুরু করে, পণ্যের নকশাকৃত আকারের কাছে পৌঁছায়। এই প্রক্রিয়াতে, ধাতব উপাদানের অভ্যন্তরে পারমাণবিক কাঠামোটি পুনরায় সাজানো হয়, ঠিক যেমন সুশৃঙ্খলভাবে সাজানো সৈন্যদের একটি গোষ্ঠীর মতো, যারা নতুন আকারের প্রয়োজনীয়তার সাথে খাপ খাইয়ে নিতে শক্তিশালী বাহ্যিক বাহিনীর ক্রিয়াকলাপের অধীনে তাদের অবস্থানগুলি সামঞ্জস্য করে। ধাতব উপাদান এবং ছাঁচের মধ্যে ঘর্ষণও এই প্রক্রিয়াতে গুরুত্বপূর্ণ ভূমিকা পালন করে। এটি কেবল উপাদানের প্রবাহ এবং বিকৃতি প্রভাবিত করে না, তবে একটি নির্দিষ্ট পরিমাণ তাপও উত্পন্ন করে। স্ট্যাম্পিং প্রক্রিয়াটির গুণমান এবং ছাঁচের জীবন নিশ্চিত করতে এই তাপটি সময়মতো বিলুপ্ত হওয়া দরকার।

স্ট্যাম্পিং প্রক্রিয়া চলাকালীন, অপারেটরকে সর্বদা উচ্চতর ডিগ্রি ঘনত্ব বজায় রাখতে হবে এবং পাঞ্চ প্রেসের অপারেশন স্থিতি এবং স্ট্যাম্পড অংশগুলির গুণমানের দিকে গভীর মনোযোগ দিতে হবে। তারা চলমান শব্দ, পাঞ্চ প্রেসের কম্পন এবং সম্ভাব্য সমস্যাগুলি তাত্ক্ষণিকভাবে আবিষ্কার এবং সমাধান করার জন্য স্ট্যাম্পড অংশগুলির উপস্থিতি পর্যবেক্ষণ করবে। যদি পাঞ্চ প্রেসের শব্দটি অস্বাভাবিক বলে মনে হয় তবে এটি হতে পারে যে ছাঁচটি আলগা বা ক্ষতিগ্রস্থ হয়েছে এবং পরিদর্শন এবং মেরামতের জন্য অবিলম্বে মেশিনটি থামানো প্রয়োজন; যদি স্ট্যাম্পড অংশগুলির পৃষ্ঠে ক্র্যাকস, রিঙ্কেলস এবং অন্যান্য ত্রুটিগুলি পাওয়া যায় তবে এটি হতে পারে যে স্ট্যাম্পিং পরামিতিগুলি অযৌক্তিকভাবে সেট করা আছে বা ছাঁচের পৃষ্ঠটি মসৃণ নয়, এবং পরামিতিগুলি সময়ে সামঞ্জস্য করা দরকার বা ছাঁচটি পালিশ করা দরকার। অপারেটররা নিয়মিতভাবে স্ট্যাম্পড অংশগুলি নমুনা ও পরিদর্শন করবে, পেশাদার পরিমাপের সরঞ্জামগুলি যেমন ক্যালিপার, মাইক্রোমিটার, প্রজেক্টর ইত্যাদি ব্যবহার করে স্ট্যাম্পড অংশগুলির গুণমান ডিজাইনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য ডাইমেনশনাল নির্ভুলতা এবং স্ট্যাম্পযুক্ত অংশগুলির আকার নির্ভুলতা সনাক্ত করতে।

(Iii) সাধারণ স্ট্যাম্পিং প্রক্রিয়াগুলির বিশদ ব্যাখ্যা

1। বিচ্ছেদ প্রক্রিয়া

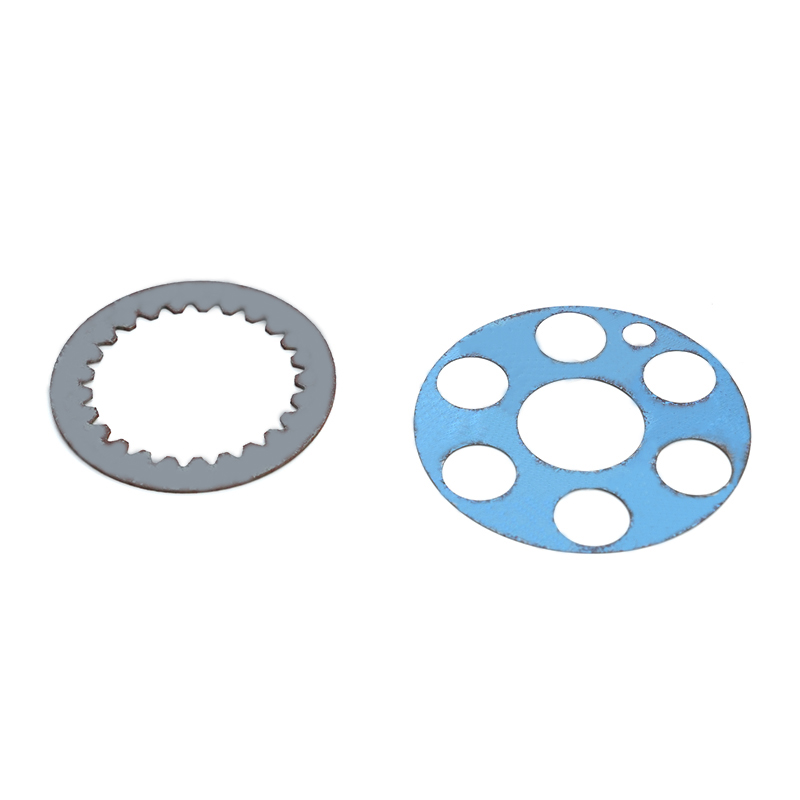

বিভাজন প্রক্রিয়া ধাতব স্ট্যাম্পিং অংশগুলি উত্পাদনে গুরুত্বপূর্ণ ভূমিকা পালন করে। এটি দক্ষ খোদাইকারীর মতো। ব্ল্যাঙ্কিং, খোঁচা এবং কাটার মতো নির্দিষ্ট প্রক্রিয়াগুলির মাধ্যমে ধাতব শীটটি সুনির্দিষ্ট নকশার প্রয়োজনীয়তা অনুসারে বিভক্ত করা হয়, এটি প্রাথমিক রূপরেখা এবং আকৃতি দেয়, পরবর্তী প্রক্রিয়াজাতকরণের জন্য একটি শক্ত ভিত্তি স্থাপন করে।

ব্ল্যাঙ্কিং প্রক্রিয়াটি হ'ল ধাতব শীট থেকে প্রয়োজনীয় আকারের ফাঁকাটি সঠিকভাবে পৃথক করার প্রক্রিয়া। এর নীতিটি ছাঁচের উদ্ভাবনী নকশা এবং পাঞ্চের শক্তিশালী চাপের উপর ভিত্তি করে। প্রকৃত অপারেশনে, উপরের ছাঁচ এবং নীচের ছাঁচটি ঘনিষ্ঠভাবে মিলে যায়, যেমন গিয়ারগুলি জাল করে। যখন পাঞ্চ স্লাইডটি উপরের ছাঁচটি দ্রুত নীচের দিকে এগিয়ে যাওয়ার জন্য চালিত করে, তখন ছাঁচের কাটিয়া প্রান্তটি ধাতব শীটে একটি বিশাল শিয়ার ফোর্স ব্যবহার করে, যার ফলে শীটটি পূর্বনির্ধারিত কনট্যুর লাইন ধরে ভেঙে যায়, যার ফলে প্রয়োজনীয়তাগুলি পূরণ করে ফাঁকাটি পৃথক করে। বৈদ্যুতিন সরঞ্জামগুলির ধাতব কেসিং উত্পাদন করার সময়, ফাঁকা প্রক্রিয়াটি ধাতব শীট থেকে কেসিংয়ের আনুমানিক আকারটি কাটাতে পারে, পরবর্তী গঠন এবং প্রক্রিয়াজাতকরণের জন্য একটি ভিত্তি সরবরাহ করে। পণ্য উত্পাদন ক্ষেত্রে ব্ল্যাঙ্কিং প্রক্রিয়াটির ভূমিকা অবমূল্যায়ন করা যায় না। এটি সরাসরি পণ্যের প্রাথমিক আকার এবং মাত্রিক নির্ভুলতা নির্ধারণ করে এবং পণ্যের গুণমান নিশ্চিত করার জন্য অন্যতম মূল লিঙ্ক।

খোঁচা প্রক্রিয়াটি বিদ্যমান ফাঁকাটিতে বিভিন্ন আকার এবং আকারের গর্তগুলি খোঁচা দেওয়া। এই প্রক্রিয়াটি অনেক পণ্যগুলিতে ব্যাপকভাবে ব্যবহৃত হয়। একটি অটোমোবাইল ইঞ্জিনের সিলিন্ডার ব্লক তৈরিতে, ইঞ্জিনের সমাবেশ এবং কাজের প্রয়োজনীয়তা পূরণের জন্য পাঞ্চিং প্রক্রিয়াটির মাধ্যমে প্রচুর পরিমাণে মাউন্টিং গর্ত এবং তেল চ্যানেল গর্তগুলি খোঁচা দেওয়া দরকার। এর অপারেশন পদ্ধতিটি ছাঁচের সমন্বয় এবং পাঞ্চ প্রেসের উপরও নির্ভর করে। ছাঁচ এবং ছাঁচের ডাই একে অপরের সাথে সহযোগিতা করে। পাঞ্চ প্রেসের চাপের অধীনে, পাঞ্চ ধাতব শীটটি ডাই গর্তে চাপ দেয়, যার ফলে শীটটি আংশিকভাবে পৃথক হয়ে যায়, যার ফলে প্রয়োজনীয় গর্ত তৈরি হয়। পাঞ্চিং প্রক্রিয়াটির নির্ভুলতা প্রয়োজনীয়তা অত্যন্ত উচ্চ। গর্তের অবস্থান, আকার এবং আকৃতি অবশ্যই নকশার মানগুলি কঠোরভাবে পূরণ করতে হবে, অন্যথায় এটি পণ্যের কার্যকারিতা এবং সমাবেশকে প্রভাবিত করবে।

কাটিয়া প্রক্রিয়াটি একটি নির্দিষ্ট দৈর্ঘ্য বা আকৃতি অনুযায়ী ধাতব শীট বা ফাঁকা কাটা অপারেশন। এটি উত্পাদন প্রক্রিয়াতে গুরুত্বপূর্ণ ভূমিকা পালন করে। ধাতব পাইপগুলি উত্পাদন করার সময়, বিভিন্ন ব্যবহারের প্রয়োজনীয়তা পূরণের জন্য কাটিয়া প্রক্রিয়াটির মাধ্যমে একটি নির্দিষ্ট দৈর্ঘ্যের সংক্ষিপ্ত পাইপগুলিতে দীর্ঘ পাইপটি কাটা প্রয়োজন। কাটিয়া প্রক্রিয়াটি সাধারণত পাঞ্চের শিয়ারিং ফোর্স ব্যবহার করে ধাতব উপাদান কাটতে একটি শিয়ারিং ডাই ব্যবহার করে। অপারেশন চলাকালীন, কাটা পৃষ্ঠের সমতলতা এবং উল্লম্বতা নিশ্চিত করার জন্য শিয়ারিং ফোর্সের আকার এবং দিক নিয়ন্ত্রণ করা প্রয়োজন।

2। প্রক্রিয়া গঠন

গঠন প্রক্রিয়াটি ধাতব স্ট্যাম্পিং প্রসেসিংয়ের একটি মূল লিঙ্ক। এটি একজন যাদুকর যাদুকরের মতো। নমন, অঙ্কন, বুলিং এবং অন্যান্য প্রক্রিয়াগুলির মাধ্যমে ধাতব উপাদানগুলি ব্রেক না করে প্লাস্টিকের বিকৃতি দিয়ে যায়, যার ফলে বিভিন্ন আকার এবং আকারের ওয়ার্কপিস তৈরি করে, ধাতব উপাদানগুলিকে একটি নতুন ফর্ম এবং ফাংশন দেয়।

নমন প্রক্রিয়া হ'ল ধাতব শীট, প্রোফাইল বা পাইপকে প্রয়োজনীয় কোণ বা আকারে বাঁকানোর প্রক্রিয়া। নীতিটি হ'ল ধাতব উপাদানগুলিতে বাহ্যিক শক্তি প্রয়োগ করতে একটি ডাই ব্যবহার করা এটি প্লাস্টিকভাবে বিকৃত করার জন্য। নমন প্রক্রিয়া চলাকালীন, ধাতব উপাদানের বাইরের স্তরটি টেনসিল স্ট্রেস দ্বারা দীর্ঘায়িত করা হয়, অভ্যন্তরীণ স্তরটি সংবেদনশীল চাপ দ্বারা সংক্ষিপ্ত করা হয় এবং মাঝের স্তরটির দৈর্ঘ্য অপরিবর্তিত থাকে। বাঁকানোর গুণমান নিশ্চিত করার জন্য, বেন্ডিং ব্যাসার্ধ, নমন কোণ এবং বাঁকানো শক্তি হিসাবে যুক্তিসঙ্গতভাবে পরামিতিগুলি নিয়ন্ত্রণ করা প্রয়োজন। গাড়ির দেহের দরজার ফ্রেম উত্পাদন করার সময়, ধাতব শীটটি গাড়ির দেহের কাঠামোগত প্রয়োজনীয়তাগুলি মেটাতে বাঁক প্রক্রিয়াটির মাধ্যমে একটি নির্দিষ্ট আকারে বাঁকানো হয়। একটি বাঁকানো ব্যাসার্ধ যা খুব ছোট তা ধাতব উপাদানের বাইরের স্তরটি ক্র্যাক করতে পারে, অন্যদিকে একটি বাঁকানো ব্যাসার্ধ যা খুব বড় তা পণ্যের মাত্রিক নির্ভুলতা এবং উপস্থিতি গুণমানকে প্রভাবিত করবে।

অঙ্কন প্রক্রিয়াটি একটি ঠান্ডা স্ট্যাম্পিং প্রক্রিয়া যা একটি সমতল ফাঁকা বা একটি আধা-সমাপ্ত ফাঁকা একটি খোলা ফাঁকা অংশে আঁকতে ডাই ব্যবহার করে। এটি দৈনন্দিন জীবনে ব্যাপকভাবে ব্যবহৃত হয়। উদাহরণস্বরূপ, স্বয়ংচালিত অংশ, বৈদ্যুতিন উপাদান, এনামেল ওয়াশবাসিন, অ্যালুমিনিয়াম হাঁড়ি এবং অন্যান্য পণ্য উত্পাদন অঙ্কন প্রক্রিয়া থেকে পৃথক করা যায় না। অঙ্কন প্রক্রিয়া চলাকালীন, ফাঁকা ধারক প্রথমে ফ্ল্যাট ফাঁকা টিপে এবং ঘুষি নীচের দিকে চলে যায়, ফাঁকা ধারকের (ফ্ল্যাঞ্জ অংশ) এর নীচে উপাদানগুলি প্লাস্টিকের বিকৃতিটি করতে বাধ্য করে এবং সিলিন্ডারের পাশের প্রাচীর গঠনের জন্য পাঞ্চ এবং ডাইয়ের মধ্যে ফাঁকে প্রবাহিত করে। অঙ্কন প্রক্রিয়া চলাকালীন, উপাদানটির বিকৃতিটি মূলত ফ্ল্যাঞ্জ অংশে ঘটে। ফ্ল্যাঞ্জের উপাদানগুলি রেডিয়াল টেনসিল স্ট্রেস এবং স্পর্শকাতর সংবেদনশীল স্ট্রেসের ক্রিয়াকলাপের অধীনে প্লাস্টিকের বিকৃতি নিয়ে যায় এবং ফ্ল্যাঞ্জটি সিলিন্ডারের প্রাচীরের মধ্যে সঙ্কুচিত হয়ে রূপান্তরিত হতে থাকে। অঙ্কন প্রক্রিয়া চলাকালীন রিঙ্কলিং এবং ক্র্যাকিংয়ের মতো ত্রুটিগুলি রোধ করার জন্য, অঙ্কন সহগ, ফাঁকা ধারক শক্তি এবং ডাই গ্যাপের মতো প্যারামিটারগুলি যথাযথভাবে নিয়ন্ত্রণ করা প্রয়োজন। ফাঁকা শক্তি বৃদ্ধি কার্যকরভাবে কুঁচকে যাওয়া রোধ করতে পারে, তবে অতিরিক্ত ফাঁকা শক্তি ক্র্যাকিংয়ের কারণ হতে পারে; একটি যুক্তিসঙ্গত অঙ্কন সহগ নিশ্চিত করতে পারে যে উপাদানটি কোনও বিরতি ছাড়াই একটি বৃহত ডিগ্রি বিকৃতি অর্জন করতে পারে।

বুলিং প্রক্রিয়াটি একটি স্ট্যাম্পিং ফর্মিং পদ্ধতি যা অভ্যন্তরীণ চাপের ক্রিয়াকলাপের অধীনে ফাঁকা অংশ বা নলাকার ফাঁকা ব্যাসকে প্রসারিত করে। নীতিটি হ'ল তরল, গ্যাস বা যান্ত্রিক ছাঁচগুলি ফোর্স ট্রান্সমিশন মিডিয়া হিসাবে ব্যবহার করা ধাতব উপাদানের অভ্যন্তরীণ প্রাচীরের উপর সমানভাবে চাপ প্রয়োগ করার জন্য, যাতে উপাদানটি পরিধিগত টেনসিল স্ট্রেসের ক্রিয়াকলাপের অধীনে প্লাস্টিকের বিকৃতি ঘটে, যার ফলে বুলিং অর্জন হয়। একটি অটোমোবাইল ইঞ্জিনের ইনটেক পাইপ উত্পাদন করার সময়, বুলিং প্রক্রিয়াটি ইঞ্জিনের খাওয়ার প্রয়োজনীয়তাগুলি পূরণ করতে পাইপের স্থানীয় ব্যাসকে প্রসারিত করতে পারে। বুলিং প্রক্রিয়া কার্যকরভাবে পণ্যের শক্তি এবং অনমনীয়তা উন্নত করতে পারে এবং জটিল আকারগুলির সাথে কিছু অংশও তৈরি করতে পারে যা অন্যান্য পদ্ধতি দ্বারা প্রক্রিয়া করা কঠিন। বুলিং প্রক্রিয়া চলাকালীন, অভ্যন্তরীণ চাপের আকার এবং লোডিং গতির উপাদানটির অভিন্ন বিকৃতি নিশ্চিত করতে এবং ফাটল বা অসম বিকৃতি হিসাবে সমস্যাগুলি এড়াতে সঠিকভাবে নিয়ন্ত্রণ করা দরকার।

ষষ্ঠ। পরবর্তী পলিশিং: নিখুঁত গুণ

(I) ডিবুরিং এবং পরিষ্কার করা

ধাতব স্ট্যাম্পিংয়ের অংশগুলি স্ট্যাম্প করার পরে, বার্স এবং ময়লা প্রায়শই তাদের পৃষ্ঠে উপস্থিত হয়। যদিও এই ত্রুটিগুলি ছোট, তবে এগুলিকে উপেক্ষা করা যায় না এমন পণ্যের গুণমান এবং কার্য সম্পাদনের উপর তাদের প্রভাব থাকতে পারে। বুর্সের প্রজন্ম মূলত স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটির প্লাস্টিকের বিকৃতি এবং ডাইয়ের প্রান্তের অবস্থার কারণে। যখন ফাঁকা ফাঁকটি খুব বড়, খুব ছোট বা অসম হয়, তখন ফাঁকা প্রক্রিয়া চলাকালীন উপাদানটি সমানভাবে ভাঙা যায় না, এবং অসম বারগুলি ফাঁকা প্রান্তে গঠিত হবে; ডাইয়ের কার্যকারী অংশের ভোঁতা প্রান্তটি ফাঁকা সময়কালে উপাদানটি পরিষ্কারভাবে কাটা না করায়, এইভাবে বুড়গুলি উত্পন্ন করে। ময়লার উত্স তুলনামূলকভাবে প্রশস্ত, যা কাঁচামাল দ্বারা চালিত অমেধ্য বা স্ট্যাম্পিং প্রক্রিয়াতে ব্যবহৃত লুব্রিকেন্টস এবং কুল্যান্টের মতো অবশিষ্ট পদার্থ বা প্রক্রিয়াজাতকরণ, পরিবহন এবং সঞ্চয় করার সময় ধূলিকণা এবং তেল দূষিত হতে পারে।

অংশগুলির পৃষ্ঠের গুণমান এবং মাত্রিক নির্ভুলতা নিশ্চিত করার জন্য ডিবুরিং অপরিহার্য। বুর্সের উপস্থিতি কেবল স্ট্যাম্পিং অংশগুলির উপস্থিতিকে প্রভাবিত করবে না, তাদের পৃষ্ঠগুলি রুক্ষ এবং অসম করে তুলবে, পণ্যের নান্দনিকতা হ্রাস করবে, তবে পরবর্তী সমাবেশ প্রক্রিয়াতে বাধা সৃষ্টি করতে পারে, অংশগুলির মধ্যে মিলের নির্ভুলতাকে প্রভাবিত করে, সমাবেশকে কঠিন বা এমনকি অসম্ভব করে তোলে। বুর্স অপারেটরগুলির ত্বককেও স্ক্র্যাচ করতে পারে, নির্দিষ্ট সুরক্ষার বিপদগুলি তৈরি করে। বুর্স অপসারণ করার জন্য, কারখানাগুলি সাধারণত বিভিন্ন পদ্ধতি ব্যবহার করে, যার প্রত্যেকটির নিজস্ব অনন্য প্রয়োগের পরিস্থিতি এবং সুবিধা এবং অসুবিধা রয়েছে।

ম্যানুয়াল ডেবারিং একটি আরও traditional তিহ্যবাহী এবং সাধারণ পদ্ধতি। এটি প্রধানত সাধারণ সরঞ্জামগুলি যেমন ফাইল, স্যান্ডপেপার এবং শ্রমিকদের জন্য ম্যানুয়ালি স্ট্যাম্পিং অংশগুলি ছাঁটাই এবং ছাঁটাই করার জন্য মাথা পিষার মতো সহজ সরঞ্জামগুলি ব্যবহার করে। এই পদ্ধতির সুবিধাটি হ'ল এটি অত্যন্ত নমনীয় এবং বিভিন্ন আকার এবং জটিলতার স্ট্যাম্পিং অংশগুলি পরিচালনা করতে পারে। যান্ত্রিকভাবে হ্যান্ডেল করা কঠিন কিছু সূক্ষ্ম অংশ এবং ক্ষেত্রগুলির জন্য, ম্যানুয়াল ডেবারিং একটি অনন্য সুবিধা খেলতে পারে। জটিল পৃষ্ঠ এবং ক্ষুদ্র গর্তের সাথে কিছু স্ট্যাম্পিং অংশগুলির সাথে কাজ করার সময়, শ্রমিকরা বোরগুলি সঠিকভাবে অপসারণ করতে এবং পণ্যের গুণমান নিশ্চিত করতে সমৃদ্ধ অভিজ্ঞতা এবং নিখুঁত ক্রিয়াকলাপের উপর নির্ভর করতে পারে। ম্যানুয়াল ডিবুরিংয়েরও সুস্পষ্ট অসুবিধা রয়েছে। এর দক্ষতা তুলনামূলকভাবে কম, এটির জন্য প্রচুর জনশক্তি এবং সময় ব্যয় প্রয়োজন এবং এটির জন্য শ্রমিকদের জন্য উচ্চ স্তরের প্রযুক্তিগত দক্ষতা প্রয়োজন। বিভিন্ন শ্রমিকের অপারেশনের ফলে বিভিন্ন ধরণের প্রভাব ফেলতে পারে।

ডাই ডিবিউরিং একটি পাঞ্চ প্রেসের সাথে বুড়গুলি অপসারণ করতে প্রস্তুত ডাই ব্যবহার করে। যখন কোনও মারা যায়, তখন আপনাকে প্রথমে স্ট্যাম্পড অংশের আকার এবং আকার অনুসারে একটি বিশেষ ডাই করা দরকার, যার মধ্যে একটি রুক্ষ ডাই এবং একটি সূক্ষ্ম ডাই সহ, এবং কখনও কখনও আপনাকে একটি শেপিং ডাই করার প্রয়োজনও হতে পারে। ডাইতে স্ট্যাম্পড অংশটি রাখুন এবং ডাই ট্রিম তৈরি করতে এবং স্ট্যাম্পড অংশের বুড় অংশটি সরিয়ে ফেলার জন্য পাঞ্চ প্রেসের চাপ ব্যবহার করুন। এই পদ্ধতিটি সাধারণ বিভাজনযুক্ত পৃষ্ঠগুলির সাথে পণ্যগুলির জন্য উপযুক্ত এবং এটি নির্দিষ্ট পরিমাণে ডিবুরিংয়ের দক্ষতা এবং প্রভাবকে উন্নত করতে পারে। ম্যানুয়াল ডেবারিংয়ের সাথে তুলনা করে, এর ডিবরিং নির্ভুলতা এবং ধারাবাহিকতা আরও ভাল। ডাই ডিবুরিংয়ের জন্য একটি নির্দিষ্ট পরিমাণের ডাই উত্পাদন ব্যয় প্রয়োজন, এবং ছাঁচের নকশা এবং উত্পাদন চক্র দীর্ঘ। ছোট ব্যাচের উত্পাদন বা দ্রুত পণ্য আপডেটের জন্য, ব্যয় তুলনামূলকভাবে বেশি।

গ্রাইন্ডিং ডিবিউরিং এমন একটি পদ্ধতি যা বর্তমানে উদ্যোগগুলি দ্বারা ব্যবহৃত হয়। এটিতে মূলত কম্পন, স্যান্ডব্লাস্টিং, রোলার এবং অন্যান্য পদ্ধতি অন্তর্ভুক্ত রয়েছে। কম্পন গ্রাইন্ডিং ডেবারিং হ'ল স্ট্যাম্পিং অংশগুলি এবং গ্রাইন্ডিং মিডিয়া (যেমন গ্রাইন্ডিং স্টোনস, গ্রাইন্ডিং তরল ইত্যাদি) একটি কম্পন পেষকদন্তে রাখা। কম্পন পেষকদন্তের কম্পনের মাধ্যমে, গ্রাইন্ডিং মিডিয়া এবং স্ট্যাম্পিং অংশগুলির পৃষ্ঠ একে অপরের বিরুদ্ধে ঘষে, যার ফলে বুর্সগুলি সরিয়ে দেয়। এই পদ্ধতিটি বড় ব্যাচযুক্ত ছোট পণ্যগুলির জন্য উপযুক্ত। এটি অল্প সময়ের মধ্যে প্রচুর পরিমাণে স্ট্যাম্পিং অংশগুলি ছড়িয়ে দিতে পারে এবং উচ্চ দক্ষতা অর্জন করতে পারে। স্যান্ডব্লাস্টিং ডিবিউরিং স্ট্যাম্পিং অংশগুলির পৃষ্ঠের উপরে উচ্চ গতিতে স্প্রে অ্যাব্রেসিভগুলি (যেমন কোয়ার্টজ বালি, করুন্ডাম ইত্যাদি) স্প্রে করতে সংকুচিত বায়ু ব্যবহার করে। বুড়গুলি বুর্সের ঘর্ষণগুলির প্রভাব এবং কাটা ক্রিয়াটির মাধ্যমে সরানো হয়। স্যান্ডব্লাস্টিং ডিবুরিং কেবল বুড়গুলি অপসারণ করতে পারে না, তবে স্ট্যাম্পিং অংশগুলির পৃষ্ঠকে একটি নির্দিষ্ট ডিগ্রি পরিষ্কার -পরিচ্ছন্নতা এবং রুক্ষতা অর্জন করে, পৃষ্ঠের আঠালোকে বাড়িয়ে তোলে এবং প্রায়শই পৃষ্ঠের গুণমান এবং আনুগত্যের জন্য উচ্চ প্রয়োজনীয়তাযুক্ত পণ্যগুলির জন্য ব্যবহৃত হয়। ড্রাম গ্রাইন্ডিং ডিবুরিং হ'ল স্ট্যাম্পিং অংশগুলি এবং গ্রাইন্ডিং মিডিয়াগুলিকে ড্রামে রাখা। ড্রামের আবর্তনের মাধ্যমে, স্ট্যাম্পিং পার্টস এবং গ্রাইন্ডিং মিডিয়া সংঘর্ষে এবং ড্রামে একে অপরের বিরুদ্ধে ঘষে বোরগুলি অপসারণের উদ্দেশ্য অর্জনের জন্য। গ্রাইন্ডিং এবং ডিব্রিংয়ে কিছু ত্রুটি রয়েছে। কখনও কখনও, বারগুলি পুরোপুরি সরানো যায় না। জটিল আকার বা লুকানো অংশগুলি সহ কিছু বুর্সের জন্য এগুলি পুরোপুরি সরানো যায় না। অবশিষ্টাংশগুলি ম্যানুয়ালি পরিচালনা করা বা ডিবুরে অন্যান্য পদ্ধতি ব্যবহার করা প্রয়োজন।

পরিষ্কার করা পণ্যের গুণমান নিশ্চিত করার একটি গুরুত্বপূর্ণ অঙ্গ। ময়লার উপস্থিতি স্ট্যাম্পিং অংশগুলির পৃষ্ঠের কার্যকারিতা প্রভাবিত করবে। উদাহরণস্বরূপ, পৃষ্ঠের আবরণ করার সময়, তেল এবং অমেধ্যগুলি লেপের সংযুক্তি হ্রাস করতে পারে এবং এটি পড়ে যাওয়া এবং ফোস্কা দেওয়া সহজ, যা পণ্যের প্রতিরক্ষামূলক কর্মক্ষমতা এবং নান্দনিকতা হ্রাস করবে; ওয়েল্ডিং করার সময়, ময়লা ওয়েল্ডিং ত্রুটিগুলির কারণ হতে পারে এবং ld ালাই শক্তি এবং সিলিংকে প্রভাবিত করতে পারে। অনেক সাধারণ পরিষ্কারের পদ্ধতি রয়েছে। রাসায়নিক পরিষ্কারের ফলে ময়লা অপসারণের উদ্দেশ্য অর্জনের জন্য এটি দ্রবীভূত, ইমালফাই বা পচন করার জন্য ময়লা দিয়ে প্রতিক্রিয়া জানাতে রাসায়নিক রিএজেন্টগুলি ব্যবহার করে। উদাহরণস্বরূপ, ক্ষারীয় পরিষ্কারের এজেন্টগুলি তেলের দাগগুলি অপসারণ করতে ব্যবহৃত হয় এবং অ্যাসিডিক ক্লিনিং এজেন্টগুলি মরিচা অপসারণ করতে ব্যবহৃত হয়। রাসায়নিক পরিষ্কারের একটি ভাল পরিষ্কারের প্রভাব রয়েছে, তবে স্ট্যাম্পিং অংশগুলির পৃষ্ঠের জারা এড়াতে উপযুক্ত রাসায়নিক রিএজেন্টগুলির নির্বাচনের দিকে মনোযোগ দেওয়া প্রয়োজন। আল্ট্রাসোনিক ক্লিনিং তরলটিতে ক্ষুদ্র বুদবুদ উত্পাদন করতে আল্ট্রাসাউন্ডের গহ্বর প্রভাব ব্যবহার করে। বুদবুদগুলি ফেটে যাওয়ার সময় উত্পন্ন প্রভাব শক্তি পরিষ্কারের প্রভাব অর্জনের জন্য স্ট্যাম্পিং অংশগুলির পৃষ্ঠ থেকে ময়লা খোসা ছাড়তে পারে। এই পদ্ধতিটি জটিল আকার এবং উচ্চ পৃষ্ঠের যথার্থতা প্রয়োজনীয়তার সাথে কিছু স্ট্যাম্পিং অংশগুলি পরিষ্কার করার জন্য উপযুক্ত। এটি স্ট্যাম্পিং অংশগুলির পৃষ্ঠকে ক্ষতিগ্রস্থ না করে ময়লা অপসারণ করতে ক্ষুদ্র ফাঁক এবং গর্তগুলিতে প্রবেশ করতে পারে।

(Ii) পৃষ্ঠতল চিকিত্সা প্রক্রিয়া নির্বাচন এবং প্রয়োগ

পৃষ্ঠতল চিকিত্সা প্রক্রিয়া ধাতব স্ট্যাম্পিং অংশ উত্পাদন ক্ষেত্রে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এটি কেবল জারা প্রতিরোধের এবং অংশগুলির নান্দনিকতার উন্নতি করতে পারে না, তবে অংশগুলিকে বিভিন্ন প্রয়োজন অনুসারে বিশেষ কার্যকারিতাও দিতে পারে, যাতে তারা বিভিন্ন প্রয়োগের দৃশ্যের প্রয়োজনীয়তাগুলি আরও ভালভাবে পূরণ করতে পারে। সাধারণ পৃষ্ঠের চিকিত্সার প্রক্রিয়া যেমন গ্যালভানাইজিং, স্প্রে করা, অ্যানোডাইজিং ইত্যাদি প্রত্যেকেরই অনন্য বৈশিষ্ট্য এবং প্রযোজ্য পরিস্থিতি রয়েছে। উদ্যোগগুলিকে পণ্যের নির্দিষ্ট প্রয়োজন অনুসারে বিভিন্ন কারণ বিবেচনা করা উচিত এবং সবচেয়ে উপযুক্ত পৃষ্ঠতল চিকিত্সা প্রক্রিয়া নির্বাচন করা উচিত।

গ্যালভানাইজিং একটি বহুল ব্যবহৃত পৃষ্ঠের চিকিত্সা প্রক্রিয়া। এটি মূলত মরিচা রোধ করতে এবং চেহারা উন্নত করতে ধাতব স্ট্যাম্পিং অংশগুলির পৃষ্ঠের জিংকের একটি স্তরকে কোট করে। গ্যালভানাইজিং প্রক্রিয়াটি হট-ডিপ গ্যালভানাইজিং এবং বৈদ্যুতিন-গ্যালভানাইজিংয়ে বিভক্ত করা যেতে পারে। হট-ডিপ গ্যালভানাইজিং হ'ল গলিত দস্তা তরলটিতে স্ট্যাম্পিং অংশগুলি নিমজ্জিত করা, যাতে দস্তা স্ট্যাম্পিং অংশগুলির পৃষ্ঠের সাথে রাসায়নিকভাবে প্রতিক্রিয়া জানায় একটি শক্তভাবে বন্ধনযুক্ত দস্তা-লোহা মিশ্রিত স্তর এবং একটি খাঁটি দস্তা স্তর তৈরি করে। এই প্রক্রিয়া দ্বারা প্রাপ্ত গ্যালভানাইজড স্তরটি আরও ঘন এবং এর শক্তিশালী জারা প্রতিরোধের রয়েছে। এটি ধাতব কাঠামোগত অংশ এবং বাইরে ব্যবহৃত স্বয়ংচালিত অংশগুলির জন্য উপযুক্ত যেমন স্ট্রিট লাইট পোলস, গাড়ি ফ্রেম ইত্যাদির জন্য এই পণ্যগুলি দীর্ঘ সময়ের জন্য প্রাকৃতিক পরিবেশের সংস্পর্শে আসে এবং বৃষ্টি, আর্দ্রতা, অতিবেগুনী রশ্মি ইত্যাদির ক্ষয়ের মুখোমুখি হয়। ইলেক্ট্রোগালভানাইজিং হ'ল বৈদ্যুতিন বিশ্লেষণ দ্বারা স্ট্যাম্পিং অংশগুলির পৃষ্ঠের উপর দস্তা স্তর জমা দেওয়া। ইলেক্ট্রোগালভ্যানাইজড স্তরটি তুলনামূলকভাবে পাতলা এবং একটি মসৃণ পৃষ্ঠ রয়েছে। এটি উপস্থিতির জন্য উচ্চ প্রয়োজনীয়তা এবং জারা প্রতিরোধের জন্য তুলনামূলকভাবে কম প্রয়োজনীয়তা যেমন বৈদ্যুতিন পণ্য শেল, হার্ডওয়্যার সজ্জা ইত্যাদির জন্য উপযুক্ত পণ্যগুলির জন্য উপযুক্ত এই পণ্যগুলি সাধারণত অভ্যন্তরীণ পরিবেশে ব্যবহৃত হয়। ইলেক্ট্রোগালভানাইজড স্তরটি কেবল তাদের নান্দনিক চাহিদা পূরণ করতে পারে না, তবে নির্দিষ্ট বিরোধী-বিরোধী সুরক্ষাও সরবরাহ করতে পারে।

স্প্রেিং প্রক্রিয়াটি ওয়ার্কপিসের পৃষ্ঠের সাথে পেইন্ট বা পাউডার সংযুক্ত করতে চাপ বা ইলেক্ট্রোস্ট্যাটিক শক্তি ব্যবহার করে, যাতে ওয়ার্কপিসে অ্যান্টি-জারা এবং উপস্থিতি আলংকারিক প্রভাব থাকে। স্প্রেিং প্রক্রিয়াটির স্বল্প ব্যয় এবং প্রশস্ত অ্যাপ্লিকেশন পরিসরের সুবিধা রয়েছে। এটি বিভিন্ন উপকরণ যেমন ধাতু, প্লাস্টিক, কাঠ ইত্যাদির পৃষ্ঠের চিকিত্সার জন্য ব্যবহার করা যেতে পারে অটোমোবাইল উত্পাদন ক্ষেত্রে, স্প্রেিং প্রক্রিয়াটির মাধ্যমে গাড়ির দেহের পৃষ্ঠের আবরণ অর্জন করা হয়। এটি কেবল গাড়ির শরীরকে জারা থেকে রক্ষা করতে পারে না, তবে গাড়ির উপস্থিতির জন্য গ্রাহকদের বিভিন্ন চাহিদা পূরণ করে বিভিন্ন রঙ এবং চকচকে আবরণের মাধ্যমে গাড়িটিকে একটি সুন্দর চেহারা দিতে পারে। আসবাবপত্র উত্পাদন ক্ষেত্রে, স্প্রেিং প্রক্রিয়াটি প্রায়শই ধাতব আসবাবের পৃষ্ঠের চিকিত্সার জন্য ব্যবহৃত হয়, এটি সমৃদ্ধ রঙ এবং ভাল টেক্সচার দেয়। বিভিন্ন আবরণ অনুসারে, স্প্রেিং প্রক্রিয়াটি দুটি প্রকারে বিভক্ত করা যেতে পারে: স্প্রে এবং পাউডারিং। স্প্রে করা তরল আবরণ ব্যবহার করে, যা সমৃদ্ধ রঙের পছন্দগুলির সাথে তুলনামূলকভাবে মসৃণ লেপ তৈরি করতে পারে; পাউডারিং পাউডার আবরণ ব্যবহার করে, যা বৈদ্যুতিন সংশ্লেষ দ্বারা ওয়ার্কপিসের পৃষ্ঠের সাথে সংযুক্ত থাকে এবং তারপরে একটি লেপ গঠনের জন্য উচ্চ তাপমাত্রায় নিরাময় হয়। পাউডার লেপ একটি উচ্চ কঠোরতা, ভাল পরিধান প্রতিরোধ এবং জারা প্রতিরোধের রয়েছে এবং প্রায়শই লেপ পারফরম্যান্সের জন্য উচ্চ প্রয়োজনীয়তা যেমন বহিরঙ্গন আসবাব, বৈদ্যুতিক অ্যাপ্লায়েন্স হাউজিংস ইত্যাদি ব্যবহার করা হয়

অ্যানোডাইজিং হ'ল অ্যালুমিনিয়াম খাদ পণ্যগুলির জন্য একটি পৃষ্ঠের চিকিত্সা প্রক্রিয়া। এটি অ্যানোড হিসাবে অ্যালুমিনিয়াম মিশ্রণ অংশগুলি ব্যবহার করে এবং এর পৃষ্ঠের উপর অক্সাইড ফিল্মের একটি স্তর তৈরি করতে বৈদ্যুতিন বিশ্লেষণ ব্যবহার করে। এই অক্সাইড ফিল্মটি অ্যালুমিনিয়াম খাদ পৃষ্ঠের রাজ্য এবং কর্মক্ষমতা পরিবর্তন করতে পারে এবং এর জারা প্রতিরোধ এবং কঠোরতা উল্লেখযোগ্যভাবে উন্নত করতে পারে। অ্যানোডাইজড অ্যালুমিনিয়াম খাদটির পৃষ্ঠের কঠোরতা এইচভি 300 - 500 এ পৌঁছতে পারে এবং চিকিত্সাবিহীন অ্যালুমিনিয়াম খাদগুলির সাথে তুলনা করে এর পরিধানের প্রতিরোধের ব্যাপকভাবে উন্নত হয়। অ্যানোডাইজিং এর নান্দনিকতা বাড়ানোর জন্য রঞ্জন এবং অন্যান্য প্রক্রিয়াগুলির মাধ্যমে অ্যালুমিনিয়াম অ্যালয়ের পৃষ্ঠকে বিভিন্ন রঙ উপস্থাপন করতে পারে। এটি প্রায়শই স্থাপত্য সজ্জা, বৈদ্যুতিন পণ্য আবাসন এবং অন্যান্য ক্ষেত্রে ব্যবহৃত হয়। কার্টেন দেয়াল বিল্ডিংয়ের অ্যালুমিনিয়াম অ্যালো প্রোফাইলগুলির পৃষ্ঠকে অ্যানোডাইজিং কেবল বহিরঙ্গন পরিবেশে প্রোফাইলগুলির স্থায়িত্ব নিশ্চিত করতে পারে না, তবে বিল্ডিংয়ের নান্দনিকতা বাড়ানোর জন্য বিভিন্ন রঙের নির্বাচনের মাধ্যমে বিল্ডিংয়ের সামগ্রিক শৈলীর সাথেও সমন্বয় করতে পারে; মোবাইল ফোন এবং ট্যাবলেটগুলির মতো বৈদ্যুতিন পণ্যগুলির অ্যালুমিনিয়াম অ্যালো শেলগুলি অ্যানোডাইজিং কেবল শেলগুলি কেবল প্রতিদিনের ব্যবহারে পরিধান এবং জারা থেকে রক্ষা করতে পারে না, তবে অনন্য রঙ এবং গ্লস মাধ্যমে পণ্যগুলির উচ্চ-মানের গুণমান এবং ফ্যাশন বোধও দেখায়।

কোনও পৃষ্ঠের চিকিত্সা প্রক্রিয়াটি বেছে নেওয়ার সময়, একাধিক কারণগুলি ব্যাপকভাবে বিবেচনা করা দরকার। পণ্য ব্যবহারের পরিবেশ একটি মূল কারণ। কঠোর পরিবেশে ব্যবহৃত পণ্যগুলির জন্য যেমন সামুদ্রিক ইঞ্জিনিয়ারিং সরঞ্জাম, রাসায়নিক সরঞ্জাম ইত্যাদির জন্য, উচ্চ জারা প্রতিরোধের সাথে যেমন হট-ডিপ গ্যালভানাইজিং, নিকেল প্লাটিং, ক্রোম প্লেটিং ইত্যাদি; অভ্যন্তরীণ পরিবেশে ব্যবহৃত পণ্যগুলির জন্য, নান্দনিকতা এবং ব্যয়ের মতো কারণগুলির ভিত্তিতে উপযুক্ত প্রক্রিয়াটি নির্বাচন করা যেতে পারে। পণ্যের উপস্থিতি প্রয়োজনীয়তা উপেক্ষা করা যায় না। যদি পণ্যটির উপস্থিতি এবং টেক্সচারের জন্য উচ্চ প্রয়োজনীয়তা থাকে যেমন উচ্চ-প্রান্তের বৈদ্যুতিন পণ্য, সজ্জা ইত্যাদির জন্য, আপনি স্প্রেিং, অ্যানোডাইজিং এবং অন্যান্য প্রক্রিয়াগুলি বেছে নিতে পারেন যা সমৃদ্ধ রঙ এবং ভাল পৃষ্ঠের টেক্সচার অর্জন করতে পারে; যদি পণ্যটির উপস্থিতির জন্য তুলনামূলকভাবে কম প্রয়োজনীয়তা থাকে এবং মূলত কার্যকারিতার দিকে মনোনিবেশ করে তবে আপনি স্বল্প ব্যয় এবং সাধারণ প্রক্রিয়া সহ একটি পৃষ্ঠ চিকিত্সা প্রক্রিয়া চয়ন করতে পারেন। ব্যয়ও একটি গুরুত্বপূর্ণ বিবেচনা। বিভিন্ন পৃষ্ঠের চিকিত্সা প্রক্রিয়াগুলির ব্যয়গুলি ব্যাপকভাবে পরিবর্তিত হয়। এন্টারপ্রাইজগুলিকে পণ্যের গুণমান নিশ্চিত করার সময় তাদের নিজস্ব ব্যয় বাজেট অনুযায়ী উপযুক্ত প্রক্রিয়াটি বেছে নেওয়া দরকার। কিছু উচ্চ-প্রান্তের পৃষ্ঠের চিকিত্সা প্রক্রিয়া যেমন মূল্যবান ধাতু ধাতুপট্টাবৃত এবং ভ্যাকুয়াম লেপগুলি দুর্দান্ত পারফরম্যান্স এবং উপস্থিতি প্রভাব সরবরাহ করতে পারে তবে ব্যয়টি উচ্চ এবং কেবলমাত্র পণ্য কার্যকারিতা এবং মানের জন্য অত্যন্ত উচ্চ প্রয়োজনীয়তার সাথে অনুষ্ঠানের জন্য উপযুক্ত; বৃহত আকারে উত্পাদিত কিছু সাধারণ পণ্যগুলির জন্য, স্বল্প ব্যয়বহুল এবং ব্যয়বহুল পৃষ্ঠের চিকিত্সা প্রক্রিয়াগুলি সাধারণত গ্যালভানাইজিং এবং পেইন্টিংয়ের মতো নির্বাচন করা হয়।

(Iii) ওয়েল্ডিং, ড্রিলিং এবং অন্যান্য প্রক্রিয়াজাতকরণ

মেটাল স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, পণ্য ডিজাইনের প্রয়োজনীয়তা অনুসারে, প্রায়শই অন্যান্য প্রক্রিয়াজাতকরণ পদ্ধতি যেমন ওয়েল্ডিং, ড্রিলিং এবং স্ট্যাম্পিং অংশগুলিতে নাকাল করার মতো সম্পাদন করা প্রয়োজন। এই প্রক্রিয়াগুলি সাবধানে সাজানো সিম্ফনিতে বিভিন্ন আন্দোলনের মতো, প্রত্যেকে একটি অনন্য ভূমিকা পালন করে এবং পণ্যের কার্যকারিতা এবং কাঠামো উন্নত করতে একসাথে কাজ করে।

একাধিক স্ট্যাম্পিং অংশ বা অন্যান্য অংশগুলিকে সামগ্রিকভাবে সংযুক্ত করার জন্য ওয়েল্ডিং একটি গুরুত্বপূর্ণ প্রক্রিয়াজাতকরণ পদ্ধতি। এটি ধাতব পণ্য তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়। অটোমোবাইল উত্পাদনতে, গাড়ী বডি ওয়েল্ডিং প্রক্রিয়াগুলির মাধ্যমে অনেক স্ট্যাম্পিং অংশ থেকে একত্রিত হয়। Ld ালাইয়ের গুণটি সরাসরি গাড়ির শরীরের কাঠামোগত শক্তি এবং সুরক্ষাকে প্রভাবিত করে। অনেক সাধারণ ld ালাই পদ্ধতি রয়েছে। আর্ক ওয়েল্ডিং আংশিকভাবে ওয়েল্ডিং রড এবং ওয়েল্ডমেন্ট গলে যাওয়ার জন্য চাপ দ্বারা উত্পাদিত উচ্চ তাপমাত্রা ব্যবহার করে, যাতে তারা ld ালাই অর্জনের জন্য একসাথে ফিউজ করে। এই ld ালাই পদ্ধতিটি পরিচালনা করা সহজ এবং এর বিস্তৃত অ্যাপ্লিকেশন রয়েছে। এটি বিভিন্ন ধাতব উপকরণ ld ালাইয়ের জন্য ব্যবহার করা যেতে পারে তবে এটি অপারেটরগুলির জন্য উচ্চ প্রযুক্তিগত প্রয়োজনীয়তা রয়েছে এবং এটি ওয়েল্ডিংয়ের সময় স্প্যাটার এবং ছিদ্রগুলির মতো ত্রুটিগুলির ঝুঁকির ঝুঁকিতে রয়েছে। অক্সিজেন, নাইট্রোজেন ইত্যাদি ওয়েল্ডিং পুলের উপর বিরূপ প্রভাব ফেলতে বাধা দেওয়ার জন্য ওয়েল্ডিং অঞ্চলে একটি প্রতিরক্ষামূলক স্তর গঠনের জন্য গ্যাসের ield ালাই ওয়েল্ডিং ব্যবহারগুলি জড় গ্যাসগুলি (যেমন আর্গন, কার্বন ডাই অক্সাইড ইত্যাদি) ব্যবহার করে, যার ফলে ওয়েল্ডিং পুলের উপর বিরূপ প্রভাব থাকতে পারে, যার ফলে ওয়েল্ডিংয়ের গুণমান উন্নত হয়। গ্যাস ield ালানো ld ালাইয়ের উচ্চ ld ালাইয়ের গুণমান, ছোট বিকৃতি এবং উচ্চ উত্পাদন দক্ষতার সুবিধা রয়েছে। এটি প্রায়শই স্টেইনলেস স্টিল এবং অ্যালুমিনিয়াম অ্যালোয়ের মতো উপকরণগুলি ld ালাইতে ব্যবহৃত হয়। এটি মহাকাশ এবং শিপ বিল্ডিংয়ের মতো ক্ষেত্রগুলিতে ব্যাপকভাবে ব্যবহৃত হয় যার জন্য অত্যন্ত উচ্চ ld ালাইয়ের মানের প্রয়োজন। লেজার ওয়েল্ডিং স্থানীয়ভাবে ওয়েল্ডিং অর্জনের জন্য ওয়েল্ডমেন্ট গলে যাওয়ার জন্য তাপ উত্স হিসাবে একটি উচ্চ-শক্তি লেজার মরীচি ব্যবহার করে। লেজার ওয়েল্ডিংয়ের উচ্চ শক্তির ঘনত্ব, দ্রুত ld ালাই গতি, সংকীর্ণ ওয়েল্ড এবং ছোট তাপ-প্রভাবিত জোনের সুবিধা রয়েছে। এটি উচ্চ-নির্ভুলতা এবং উচ্চ মানের ওয়েল্ডিং অর্জন করতে পারে। এটি কিছু নির্ভুল অংশ এবং উপকরণগুলি ld ালাইয়ের জন্য বিশেষভাবে উপযুক্ত যা তাপীয় বিকৃতি হিসাবে সংবেদনশীল, যেমন মাইক্রো সংযোগকারী এবং বৈদ্যুতিন সরঞ্জামগুলিতে সংহত সার্কিট পিনগুলি।

ড্রিলিং হ'ল স্ট্যাম্পিং অংশগুলিতে বিভিন্ন আকার এবং আকারের গর্তগুলি প্রক্রিয়াজাতকরণের একটি প্রক্রিয়া। এটি অনেক পণ্য তৈরিতে অপরিহার্য। যান্ত্রিক উত্পাদন, বিভিন্ন অংশে মাউন্টিং গর্ত, সংযোগ গর্ত ইত্যাদি সাধারণত ড্রিলিং দ্বারা প্রক্রিয়া করা হয়। ড্রিলিংয়ের সময়, স্ট্যাম্পিং অংশগুলির উপাদান, বেধ এবং গর্তের প্রয়োজনীয়তা অনুসারে উপযুক্ত ড্রিল বিট এবং ড্রিলিং পরামিতি নির্বাচন করা প্রয়োজন। উচ্চতর কঠোরতা সহ ধাতব উপকরণগুলির জন্য যেমন অ্যালো স্টিল এবং স্টেইনলেস স্টিল, কার্বাইড ড্রিলগুলি ব্যবহার করা দরকার এবং ড্রিলটি খুব দ্রুত বা ভাঙ্গা পরা থেকে রোধ করতে ড্রিলিং গতি এবং ফিডের হার যথাযথভাবে হ্রাস করা উচিত; অ্যালুমিনিয়াম খাদ এবং তামা খাদ হিসাবে কম কঠোরতাযুক্ত উপকরণগুলির জন্য, উচ্চ-গতির ইস্পাত ড্রিলগুলি ব্যবহার করা যেতে পারে এবং প্রক্রিয়াজাতকরণের দক্ষতা উন্নত করতে ড্রিলিং গতি এবং ফিডের হার যথাযথভাবে বাড়ানো উচিত। তুরপুন প্রক্রিয়া চলাকালীন, ড্রিলের তাপমাত্রা হ্রাস করতে, পরিধান হ্রাস করতে এবং ড্রিলিংয়ের মান উন্নত করতে শীতলকরণ এবং লুব্রিকেশনেও মনোযোগ দেওয়া উচিত। সাধারণ কুলিং এবং লুব্রিকেশন পদ্ধতির মধ্যে কাটা তরল এবং সংকুচিত বাতাসের ব্যবহার অন্তর্ভুক্ত। তরল কাটা কার্যকরভাবে ড্রিলের তাপমাত্রা হ্রাস করতে পারে এবং চিপগুলি কেড়ে নিতে পারে। এটি একটি তৈলাক্তকরণের ভূমিকাও খেলতে পারে এবং ড্রিল এবং ওয়ার্কপিসের মধ্যে ঘর্ষণ হ্রাস করতে পারে; সংকুচিত বায়ু মূলত ড্রিলটি শীতল করতে ব্যবহৃত হয় এবং কিছু অনুষ্ঠানের জন্য উপযুক্ত যা অবশিষ্টাংশ কাটিয়া তরল সম্পর্কে কঠোর প্রয়োজনীয়তা সহ উপযুক্ত।

গ্রাইন্ডিং স্ট্যাম্পিং অংশগুলির পৃষ্ঠকে ছাঁটাই এবং পলিশ করার জন্য একটি প্রক্রিয়া। এটি স্ট্যাম্পিং অংশগুলির পৃষ্ঠের ত্রুটিগুলি, স্ক্র্যাচগুলি, অক্সাইড স্কেল ইত্যাদি সরিয়ে ফেলতে পারে, পৃষ্ঠটিকে মসৃণ এবং চাটুকার করে তুলতে পারে এবং পণ্যের উপস্থিতি এবং পৃষ্ঠের গুণমানকে উন্নত করতে পারে। গ্রাইন্ডিং দুটি পর্যায়ে বিভক্ত করা যেতে পারে: রুক্ষ গ্রাইন্ডিং এবং সূক্ষ্ম গ্রাইন্ডিং। রুক্ষ গ্রাইন্ডিং মূলত পৃষ্ঠটি সমতল করতে স্ট্যাম্পিং অংশগুলির পৃষ্ঠের উপর বড় ত্রুটি এবং অতিরিক্ত অপসারণের জন্য গ্রাইন্ডিং হুইল এবং স্যান্ডপেপারের মতো সরঞ্জাম ব্যবহার করে; ফাইন গ্রাইন্ডিং উচ্চতর ডিগ্রি অর্জনের জন্য পৃষ্ঠটি সূক্ষ্মভাবে পোলিশ করতে সূক্ষ্ম স্যান্ডপেপার, পলিশিং পেস্ট এবং অন্যান্য সরঞ্জামগুলি ব্যবহার করে। কিছু উচ্চ-শেষ পণ্য যেমন উচ্চ-শেষের আসবাব এবং গহনা তৈরিতে স্ট্যাম্পিং অংশগুলির পৃষ্ঠের গুণমান অত্যন্ত বেশি। গ্রাইন্ডিং প্রক্রিয়াটির জন্য একাধিক সূক্ষ্ম ক্রিয়াকলাপ প্রয়োজন যাতে পৃষ্ঠটি আয়না-জাতীয় সমাপ্তিতে পৌঁছায়, পণ্যটির উচ্চ-মানের গুণমান এবং সূক্ষ্ম কারুশিল্প দেখায়। গ্রাইন্ডিং প্রক্রিয়া চলাকালীন, স্ট্যাম্পিং অংশগুলির পৃষ্ঠের অতিরিক্ত পরিধান বা স্ক্র্যাচগুলি এড়াতে গ্রাইন্ডিং শক্তি এবং দিক নিয়ন্ত্রণে মনোযোগ দেওয়া প্রয়োজন, যা পণ্যের গুণমানকে প্রভাবিত করবে। একই সময়ে, গ্রাইন্ডিং দ্বারা উত্পাদিত ধুলা এবং ধ্বংসাবশেষ কর্মক্ষম পরিবেশের পরিষ্কার -পরিচ্ছন্নতা এবং অপারেটরদের স্বাস্থ্য নিশ্চিত করার জন্য সময়মতো পরিষ্কার করা দরকার।

Vii। মান নিয়ন্ত্রণ: চেকপয়েন্টগুলি কঠোরভাবে রক্ষা করুন

(I) গুণমান পরিদর্শন বিস্তৃত প্রক্রিয়া

ধাতব স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে গুণমান পরিদর্শন গুরুত্বপূর্ণ ভূমিকা পালন করে। এটি একজন কঠোর অভিভাবকের মতো। কাঁচামাল ক্রয় এবং সঞ্চয় থেকে শুরু করে পণ্যগুলির চূড়ান্ত বিতরণ পর্যন্ত, প্রতিটি স্ট্যাম্পিং অংশ ডিজাইনের প্রয়োজনীয়তা এবং মানের মানগুলি পূরণ করে, পণ্যের মানের জন্য একটি শক্ত গ্যারান্টি সরবরাহ করে তা নিশ্চিত করার জন্য এটি পুরো প্রক্রিয়া জুড়ে নিবিড়ভাবে পর্যবেক্ষণ করা হয়।

কাঁচামাল পরিদর্শন হ'ল গুণমান পরিদর্শনের প্রথম চেকপয়েন্ট এবং এর গুরুত্ব স্বতঃস্ফূর্ত। কাঁচামালগুলির গুণমান সরাসরি স্ট্যাম্পিং অংশগুলির গুণমান নির্ধারণ করে। যদি কাঁচামালগুলি ত্রুটিযুক্ত হয় বা প্রয়োজনীয়তাগুলি পূরণ না করে তবে পরবর্তী প্রক্রিয়াজাতকরণ প্রযুক্তিটি সূক্ষ্ম হলেও উচ্চমানের পণ্য উত্পাদন করা কঠিন। কাঁচামাল পরিদর্শন করার সময়, প্রাসঙ্গিক মানের মান এবং নির্দিষ্টকরণ অনুসারে উপকরণগুলির বিভিন্ন কার্যকারিতা সূচকগুলি কঠোরভাবে পরীক্ষা করা প্রয়োজন। ধাতব শীটগুলির জন্য, তাদের বেধ অভিন্ন কিনা এবং সহনশীলতা অনুমোদিত পরিসরের মধ্যে রয়েছে কিনা তা পরীক্ষা করা প্রয়োজন, কারণ বেধের বিচ্যুতি মাত্রিক নির্ভুলতা এবং স্ট্যাম্পিং অংশগুলির প্রভাব গঠনের প্রভাবকে প্রভাবিত করতে পারে। উপাদানের কঠোরতাও মূল সূচকগুলির মধ্যে একটি। বিভিন্ন স্ট্যাম্পিং প্রক্রিয়া এবং পণ্যের প্রয়োজনীয়তার উপাদানগুলির কঠোরতা সম্পর্কে বিভিন্ন বিধি রয়েছে। প্রয়োজনীয়তাগুলি পূরণের কঠোরতার ব্যর্থতার ফলে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটিকে অসমভাবে ক্র্যাক বা বিকৃত করতে পারে। রাসায়নিক রচনা বিশ্লেষণও অপরিহার্য। স্পেকট্রোমিটারের মতো পেশাদার সরঞ্জামগুলির মাধ্যমে, উপাদানগুলির বিভিন্ন উপাদানগুলির বিষয়বস্তু সনাক্ত করা হয় যে এটি সংশ্লিষ্ট উপাদানগুলির মান পূরণ করে এবং অস্বাভাবিক রাসায়নিক সংমিশ্রণের কারণে পণ্যটির কার্যকারিতা প্রভাবিত করা এড়াতে পারে তা নিশ্চিত করার জন্য। উদাহরণস্বরূপ, অটোমোবাইল ইঞ্জিনগুলির মূল স্ট্যাম্পিং অংশগুলি উত্পাদন করার সময়, কাঁচামালগুলির রাসায়নিক রচনা প্রয়োজনীয়তা অত্যন্ত কঠোর। নির্দিষ্ট কিছু এলো উপাদানগুলির সামগ্রীতে সামান্য বিচ্যুতি স্ট্যাম্পিং অংশগুলির শক্তি, দৃ ness ়তা এবং অন্যান্য বৈশিষ্ট্য হ্রাস করতে পারে, যার ফলে ইঞ্জিনের নির্ভরযোগ্যতা এবং পরিষেবা জীবনকে প্রভাবিত করে।

আন্তঃ প্রক্রিয়া পরিদর্শন স্ট্যাম্পিং প্রক্রিয়া চলাকালীন প্রতিটি প্রক্রিয়াতে আধা-সমাপ্ত পণ্যগুলির একটি গুণমান পরিদর্শন। এটি উত্পাদন শৃঙ্খলে সেট আপ করা একাধিক পরিদর্শন স্টেশনগুলির মতো, যা তাত্ক্ষণিকভাবে উত্পাদন প্রক্রিয়াতে সমস্যাগুলি আবিষ্কার এবং সমাধান করতে পারে, পরবর্তী প্রক্রিয়াগুলিতে ত্রুটিগুলি প্রসারিত হতে বাধা দেয়, স্ক্র্যাপের হার হ্রাস করতে পারে এবং উত্পাদন দক্ষতা উন্নত করতে পারে। ফাঁকা প্রক্রিয়া শেষে, মাত্রিক নির্ভুলতা, বুড় পরিস্থিতি এবং ফাঁকা অংশগুলির ফাঁকা পৃষ্ঠের গুণমান পরীক্ষা করা উচিত। মাত্রিক নির্ভুলতা সরাসরি পরবর্তী প্রক্রিয়াগুলির প্রক্রিয়াকরণ এবং পণ্যের চূড়ান্ত সমাবেশকে প্রভাবিত করে। ক্যালিপার এবং মাইক্রোমিটারের মতো যথার্থ পরিমাপের সরঞ্জামগুলি ব্যবহার করে, ফাঁকা অংশগুলির মূল মাত্রাগুলি তারা নকশা অঙ্কনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য পরিমাপ করা হয়। বুর্সের উপস্থিতি কেবল পণ্যের উপস্থিতিকে প্রভাবিত করে না, তবে অপারেটরের ক্ষতিও হতে পারে। একই সময়ে, এটি পরবর্তী প্রক্রিয়াগুলিতে ছাঁচের ক্ষতি বা পণ্যের মানের সমস্যা হতে পারে। অতএব, বুরদের আকার এবং বিতরণ সাবধানতার সাথে পরীক্ষা করা প্রয়োজন। যদি বারগুলি অনুমোদিত পরিসীমা ছাড়িয়ে যায় তবে সময়মতো ডিবুরিং ব্যবস্থা নেওয়া উচিত। ফাঁকা পৃষ্ঠের গুণমানের মধ্যে পৃষ্ঠের রুক্ষতা, সমতলতা ইত্যাদি অন্তর্ভুক্ত রয়েছে এই কারণগুলি পণ্যের পৃষ্ঠের গুণমান এবং পরবর্তী পৃষ্ঠের চিকিত্সার প্রভাবকে প্রভাবিত করবে। ভিজ্যুয়াল ইন্সপেকশন এবং রুক্ষতা পরিমাপের যন্ত্রগুলির মতো সরঞ্জামগুলির মাধ্যমে, ফাঁকা পৃষ্ঠটি মূল্যায়ন করা হয় যাতে এর গুণমানটি প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য। নমন প্রক্রিয়া শেষে, কোণ, বাঁকানো ব্যাসার্ধ এবং বাঁকানো অংশগুলির ফাটলগুলির মতো ত্রুটিগুলি পরীক্ষা করা উচিত। বাঁকানো কোণ এবং ব্যাসার্ধে বিচ্যুতির ফলে পণ্যটি নকশার প্রয়োজনীয়তাগুলি পূরণ করতে ব্যর্থ হতে পারে এবং সমাবেশকে প্রভাবিত করে এবং কর্মক্ষমতা ব্যবহার করে। কোণ পরিমাপকারী যন্ত্র এবং ব্যাসার্ধ গেজের মতো সরঞ্জামগুলি বাঁকানো অংশগুলি সঠিকভাবে পরিমাপ করতে, সময়মতো প্রক্রিয়া পরামিতিগুলি সামঞ্জস্য করতে এবং বাঁকানোর গুণমান নিশ্চিত করতে ব্যবহৃত হয়। নমন প্রক্রিয়াতে ফাটলগুলি সাধারণ এবং গুরুতর ত্রুটি। তারা পণ্যের শক্তি এবং নির্ভরযোগ্যতা ব্যাপকভাবে হ্রাস করবে। ভিজ্যুয়াল পরিদর্শন এবং অ-ধ্বংসাত্মক পরীক্ষার পদ্ধতির মাধ্যমে যেমন অনুপ্রবেশ পরীক্ষা এবং চৌম্বকীয় কণা পরীক্ষার মাধ্যমে, বাঁকানো অংশগুলি সম্পূর্ণ পরিদর্শন করা হয়। একবার ফাটলগুলি পাওয়া গেলে, কারণগুলি অবিলম্বে বিশ্লেষণ করা হয় এবং উন্নতির ব্যবস্থা নেওয়া হয়, যেমন বাঁকানো প্রক্রিয়াটি সামঞ্জস্য করা এবং উপাদানগুলির বৈশিষ্ট্যগুলি উন্নত করা।

সমাপ্ত পণ্যগুলির চূড়ান্ত পরিদর্শন হ'ল গুণমান পরিদর্শনের জন্য প্রতিরক্ষা শেষ লাইন। এটি সমস্ত প্রক্রিয়াজাতকরণ পদ্ধতি এবং পৃষ্ঠের চিকিত্সার পরে স্ট্যাম্পিং অংশগুলিতে ব্যাপক এবং বিশদ পরিদর্শন পরিচালনা করে যাতে পণ্যগুলি মানের মানগুলি পুরোপুরি পূরণ করে এবং গ্রাহকদের প্রয়োজন মেটাতে পারে তা নিশ্চিত করে। সমাপ্ত পণ্যগুলির চূড়ান্ত পরিদর্শনকালে, স্ট্যাম্পিং অংশগুলির উপস্থিতি, মাত্রিক নির্ভুলতা, কর্মক্ষমতা এবং অন্যান্য দিকগুলি কঠোরভাবে পরিদর্শন করা হবে। উপস্থিতি পরিদর্শন মূলত পণ্যের পৃষ্ঠের স্ক্র্যাচ, আঘাত, বিকৃতি, দাগ ইত্যাদির মতো ত্রুটি রয়েছে কিনা তা পরীক্ষা করে। এই ত্রুটিগুলি কেবল পণ্যের নান্দনিকতাগুলিকে প্রভাবিত করে না, তবে উত্পাদন, পরিবহন বা সঞ্চয় করার সময় পণ্যটির দ্বারা ক্ষতিগ্রস্থ ক্ষতিও প্রতিফলিত করতে পারে। ভিজ্যুয়াল পরিদর্শন এবং স্পর্শ পরিদর্শন মাধ্যমে, এটি উপস্থিতি মানের মান পূরণ করে তা নিশ্চিত করার জন্য পণ্যটির উপস্থিতি ব্যাপকভাবে মূল্যায়ন করা হয়। ডাইমেনশনাল নির্ভুলতা পরিদর্শন ডিজাইনের অঙ্কনগুলির সাথে তাদের ধারাবাহিকতা নিশ্চিত করার জন্য স্ট্যাম্পিং অংশগুলির মূল মাত্রাগুলি পরিমাপ করতে উচ্চ-নির্ভুলতা সরঞ্জাম যেমন তিন-স্থানাঙ্ক পরিমাপ মেশিন ব্যবহার করে। ডাইমেনশনাল নির্ভুলতা পণ্যের গুণমান পরিমাপের জন্য গুরুত্বপূর্ণ সূচকগুলির মধ্যে একটি এবং সরাসরি সমাবেশের সাথে সম্পর্কিত এবং পণ্যের কার্যকারিতা ব্যবহার করে। যে কোনও মাত্রিক বিচ্যুতি পণ্যটি সাধারণত ব্যবহার করতে অক্ষম হতে পারে বা পুরো পণ্য সিস্টেমের কার্যকারিতা প্রভাবিত করতে পারে। পারফরম্যান্স টেস্টিং পণ্যের নির্দিষ্ট ব্যবহার এবং প্রয়োজনীয়তা অনুসারে পরিচালিত হয় এবং এটিতে সম্পর্কিত পারফরম্যান্স পরীক্ষাগুলি যেমন শক্তি পরীক্ষা, কঠোরতা পরীক্ষা, জারা প্রতিরোধের পরীক্ষা ইত্যাদি হিসাবে চালিত হয়, যেমন স্বয়ংচালিত অংশগুলি, শক্তি পরীক্ষাগুলির মতো বড় লোড বহন করে এমন অংশগুলি স্ট্যাম্পিংয়ের জন্য। টেনসিল পরীক্ষা, সংক্ষেপণ পরীক্ষা এবং অন্যান্য পদ্ধতির মাধ্যমে, বিভিন্ন লোড শর্তের অধীনে পণ্যগুলির যান্ত্রিক বৈশিষ্ট্যগুলি পরীক্ষা করা হয় যাতে তারা প্রকৃত ব্যবহারে শক্তি প্রয়োজনীয়তা পূরণ করতে পারে তা নিশ্চিত করার জন্য পরীক্ষা করা হয়; কিছু স্ট্যাম্পিং অংশগুলির জন্য যা পরিধান-প্রতিরোধী হতে হবে, যেমন যান্ত্রিক অংশগুলির পৃষ্ঠের মতো, কঠোরতা পরীক্ষা করা হবে। রকওয়েল কঠোরতা পরীক্ষক, ব্রিনেল কঠোরতা পরীক্ষক এবং অন্যান্য সরঞ্জামগুলি পণ্যের পৃষ্ঠের কঠোরতা পরিমাপ করতে ব্যবহৃত হয় যাতে এটির কঠোরতা ডিজাইনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করতে; আর্দ্র বা ক্ষয়কারী পরিবেশে ব্যবহৃত স্ট্যাম্পিং অংশগুলির জন্য যেমন সামুদ্রিক সরঞ্জামের অংশ এবং রাসায়নিক সরঞ্জামের আনুষাঙ্গিক, জারা প্রতিরোধের পরীক্ষা করা হবে। লবণ স্প্রে পরীক্ষা, ভেজা তাপ পরীক্ষা এবং অন্যান্য পদ্ধতির মাধ্যমে, প্রকৃত ব্যবহারের পরিবেশে পণ্যগুলির জারা শর্তগুলি অনুকরণ করা হয় এবং নির্দিষ্ট পরিষেবা জীবনের মধ্যে ক্ষয়জনিত কারণে পণ্যগুলি ব্যর্থ না হয় তা নিশ্চিত করার জন্য তাদের জারা প্রতিরোধের পরীক্ষা করা হয়।

(Ii) সনাক্তকরণ পদ্ধতি এবং সরঞ্জাম প্রয়োগ