I. ভূমিকা: অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের চকচকে আত্মপ্রকাশ

আধুনিক উত্পাদন গ্র্যান্ড ল্যান্ডস্কেপে, অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তিটি একটি চকচকে তারার মতো, একটি অনন্য এবং কমনীয় আলোকে বহিষ্কার করে এবং একটি গুরুত্বপূর্ণ অবস্থান দখল করে। উচ্ছ্বসিত অটোমোবাইল শিল্প থেকে শুরু করে মহাকাশ ক্ষেত্রের অবিচ্ছিন্ন অগ্রগতি পর্যন্ত, বৈদ্যুতিন সরঞ্জামগুলির পরিশীলিত উত্পাদন থেকে শুরু করে প্রতিদিনের ভোক্তা সামগ্রীর বিস্তৃত উত্পাদন পর্যন্ত অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি তাদের দুর্দান্ত পারফরম্যান্সের সাথে অনেকগুলি পণ্যের একটি অপরিহার্য মূল উপাদান হয়ে উঠেছে এবং আধুনিক শিল্পের প্রতিটি শিরাতে গভীরভাবে সংহত হয়েছে।

অ্যালুমিনিয়াম, একটি হালকা ওজনের, উচ্চ-শক্তি এবং জারা-প্রতিরোধী ধাতব উপাদান হিসাবে, এর শারীরিক এবং রাসায়নিক বৈশিষ্ট্যগুলি এটিকে অনেক ক্ষেত্রে অতুলনীয় সুবিধা দেখায়। শক্তি সংরক্ষণ এবং নির্গমন হ্রাস এবং হালকা ওজনের পণ্য অনুসরণ করার বর্তমান বৈশ্বিক প্রবণতার অধীনে অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তি অভূতপূর্ব উন্নয়নের সুযোগের সূচনা করেছে। ক্রমবর্ধমান কঠোর পরিবেশগত বিধিমালা এবং জ্বালানী অর্থনীতির প্রয়োজনীয়তার অবিচ্ছিন্ন উন্নতির সাথে সাথে স্বয়ংচালিত শিল্পকে উদাহরণ হিসাবে গ্রহণ করা, অটোমোবাইল নির্মাতারা অ্যালুমিনিয়াম খাদ উপকরণগুলিতে তাদের দৃষ্টি আকর্ষণ করেছেন। অটোমোবাইল বডি স্ট্রাকচার এবং অংশগুলি উত্পাদন করতে অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির ব্যবহার কেবল গাড়ির শরীরের ওজনকে উল্লেখযোগ্যভাবে হ্রাস করতে পারে না, যার ফলে জ্বালানী খরচ এবং নিষ্কাশন নির্গমন হ্রাস করা যায়, তবে গাড়ির সুরক্ষা কার্যকারিতা প্রভাবিত না করে গাড়ির হ্যান্ডলিং এবং ত্বরণ কর্মক্ষমতাও উন্নত করে। প্রাসঙ্গিক পরিসংখ্যান অনুসারে, পুরো গাড়ির ওজন হ্রাসের জন্য প্রতি 10%হ্রাসের জন্য, জ্বালানী খরচ 6%-8%হ্রাস করা যেতে পারে এবং নিষ্কাশন নির্গমন 4%-6%হ্রাস করা যেতে পারে। এই ডেটা স্বজ্ঞাতভাবে শক্তি সংরক্ষণ এবং নির্গমন হ্রাস লক্ষ্য অর্জনে মোটরগাড়ি শিল্পে অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির দ্বারা পরিচালিত বিশাল ভূমিকাটি দেখায়।

মহাকাশের ক্ষেত্রে, অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির গুরুত্ব স্ব-স্পষ্ট। যেহেতু মহাকাশযানের যানবাহনগুলির ওজন এবং উপকরণের শক্তি সম্পর্কে অত্যন্ত কঠোর প্রয়োজনীয়তা রয়েছে, তাই অ্যালুমিনিয়াম অ্যালো উপকরণগুলি তাদের কম ঘনত্ব এবং উচ্চ শক্তির কারণে বিমানের ফিউজলেজ, ডানা এবং ইঞ্জিনের অংশগুলির মতো মূল উপাদানগুলি তৈরির জন্য একটি আদর্শ পছন্দ হয়ে উঠেছে। উন্নত অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তির মাধ্যমে, অ্যালুমিনিয়াম অ্যালো উপকরণগুলি চরম পরিবেশে মহাকাশযানের উচ্চ কার্যকারিতা প্রয়োজনীয়তাগুলি পূরণ করার জন্য বিভিন্ন জটিল আকারে সঠিকভাবে প্রক্রিয়া করা যেতে পারে। একটি রকেট লঞ্চ থেকে পূর্বনির্ধারিত কক্ষপথে প্রবেশ করা পর্যন্ত প্রচুর জ্বালানী গ্রাস করে এবং রকেটের ওজন হ্রাস করা কার্যকরভাবে জ্বালানী খরচ হ্রাস করতে পারে এবং রকেটের বহন ক্ষমতা উন্নত করতে পারে। এটি অনুমান করা হয় যে রকেট কাঠামোর ওজনে প্রতি 1 কেজি হ্রাসের জন্য, বহন ক্ষমতা প্রায় 5 কেজি বৃদ্ধি করা যেতে পারে। এই ক্ষেত্রে যেখানে গ্রামগুলিতে ওজন গণনা করা হয়, অ্যালুমিনিয়াম স্ট্যাম্পিংগুলির প্রয়োগ নিঃসন্দেহে মহাকাশ বিকাশের জন্য শক্তিশালী প্রযুক্তিগত সহায়তা সরবরাহ করে।

অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের নিখুঁত নির্ভুলতার সাধনা আধুনিক উত্পাদন জন্য অনেক মাত্রায় সুদূরপ্রসারী তাত্পর্য রয়েছে। এটি দুর্দান্ত মানের একটি নিরবচ্ছিন্ন সাধনা এবং মারাত্মক বাজার প্রতিযোগিতায় দাঁড়ানোর মূল চাবিকাঠি। একটি মাইক্রোস্কোপিক দৃষ্টিকোণ থেকে, উচ্চ-নির্ভুলতা অ্যালুমিনিয়াম স্ট্যাম্পিংগুলি নিশ্চিত করতে পারে যে পণ্যগুলির কার্যকারিতা আরও স্থিতিশীল এবং নির্ভরযোগ্য। মোবাইল ফোন এবং কম্পিউটারগুলির মতো বৈদ্যুতিন সরঞ্জাম তৈরিতে অ্যালুমিনিয়াম স্ট্যাম্পিংগুলি হাউজিং এবং রেডিয়েটারগুলির মতো উপাদানগুলি তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়। এই উপাদানগুলির যথার্থতা সরাসরি তাপ অপচয় হ্রাস কর্মক্ষমতা, সংকেত সংক্রমণ গুণমান এবং বৈদ্যুতিন সরঞ্জামগুলির সামগ্রিক নির্ভরযোগ্যতাকে প্রভাবিত করে। যদি অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের যথার্থতা অপর্যাপ্ত হয় তবে এটি আবাসন এবং অভ্যন্তরীণ উপাদানগুলির মধ্যে ফিটের মধ্যে বিচ্যুতি ঘটাতে পারে, সমাবেশকে প্রভাবিত করে এবং সরঞ্জামগুলির স্বাভাবিক ব্যবহারকে প্রভাবিত করে; যদি রেডিয়েটারের যথার্থতা স্ট্যান্ডার্ড পর্যন্ত না হয় তবে এটি তাপের অপচয় হ্রাস দক্ষতা হ্রাস করবে, যার ফলে বৈদ্যুতিন সরঞ্জামগুলির তাপমাত্রা অপারেশন চলাকালীন খুব বেশি হয়ে যায়, যার ফলে এর কর্মক্ষমতা এবং জীবনকে প্রভাবিত করে।

ম্যাক্রোস্কোপিক দৃষ্টিকোণ থেকে, উচ্চ-নির্ভুলতা অ্যালুমিনিয়াম স্ট্যাম্পিংগুলি পুরো উত্পাদন ব্যবস্থার দক্ষতা উন্নত করতে এবং ব্যয় হ্রাস করতে সহায়তা করে। বড় আকারের উত্পাদনে, উচ্চ-নির্ভুলতা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি স্ক্র্যাপ এবং পুনরায় কাজের হার হ্রাস করতে পারে, উত্পাদন দক্ষতা উন্নত করতে এবং উত্পাদন ব্যয় হ্রাস করতে পারে। উদাহরণ হিসাবে অটোমোবাইল উত্পাদন গ্রহণ করা, উচ্চ-নির্ভুলতা বডি স্ট্যাম্পিং পার্টস শরীরের সমাবেশকে আরও নির্ভুল এবং দ্রুততর করতে পারে, ld ালাই এবং সামঞ্জস্যের কাজের চাপ হ্রাস করতে পারে এবং পুরো গাড়ির উত্পাদন দক্ষতা এবং গুণমানকে উন্নত করতে পারে। তদতিরিক্ত, উচ্চ-নির্ভুলতা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি ছাঁচ পরিধান এবং প্রতিস্থাপনের ফ্রিকোয়েন্সি হ্রাস করতে পারে, ছাঁচের পরিষেবা জীবন প্রসারিত করতে পারে এবং উত্পাদন ব্যয়কে আরও হ্রাস করতে পারে। একটি অত্যন্ত প্রতিযোগিতামূলক বাজারের পরিবেশে, সংস্থাগুলি কেবল পণ্যের গুণমান এবং বাজারের প্রতিযোগিতা উন্নত করতে পারে এবং পণ্যের নির্ভুলতা উন্নত করে গ্রাহক বিশ্বাস এবং বাজারের শেয়ার জিততে পারে।

আধুনিক উত্পাদন ক্রমাগত বিকাশের সাথে, এর জন্য যথার্থ প্রয়োজনীয়তা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশ এছাড়াও বাড়ছে। প্রাথমিকভাবে প্রাথমিক আকার এবং আকারের প্রয়োজনীয়তাগুলি পূরণ করা থেকে শুরু করে আজ সাবমিলিমিটার বা এমনকি মাইক্রন-স্তরের নির্ভুলতা অনুসরণ করা, অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তি অভূতপূর্ব চ্যালেঞ্জ এবং সুযোগের মুখোমুখি। অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির নিখুঁত নির্ভুলতা অর্জনের জন্য, একাধিক লিঙ্ক যেমন উপাদান নির্বাচন, ছাঁচ নকশা এবং উত্পাদন, স্ট্যাম্পিং প্রক্রিয়া প্যারামিটার অপ্টিমাইজেশন, উত্পাদন প্রক্রিয়া নিয়ন্ত্রণ এবং মান পরিদর্শন হিসাবে গভীরতর গবেষণা এবং উদ্ভাবনের প্রয়োজন।

নিম্নলিখিত অধ্যায়গুলিতে, আমরা অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তির সমস্ত দিককে গভীরভাবে অনুসন্ধান করব, প্রক্রিয়া নীতি থেকে শুরু করে প্রবাহ প্রক্রিয়া পর্যন্ত, ছাঁচের নকশা এবং উত্পাদন থেকে মান নিয়ন্ত্রণ পর্যন্ত, এবং অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির গোপনীয়তাগুলি নিখুঁত নির্ভুলতা অর্জনের জন্য, অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের একটি দুর্দান্ত বিশ্ব সহ পাঠকদের উপস্থাপন করে।

Ii। অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের ভিত্তি: অ্যালুমিনিয়াম অ্যালো উপকরণগুলির রহস্য

(I) অ্যালুমিনিয়াম খাদ পরিবারের সদস্য এবং বৈশিষ্ট্য বিশ্লেষণ

অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তির প্রাথমিক উপাদান হিসাবে, অ্যালুমিনিয়াম অ্যালোয় পরিবারের অনেক সদস্য রয়েছে। অ্যালুমিনিয়াম অ্যালোগুলির বিভিন্ন সিরিজের রচনা, যান্ত্রিক বৈশিষ্ট্য এবং প্রক্রিয়াকরণের বৈশিষ্ট্যগুলিতে নিজস্ব বৈশিষ্ট্য রয়েছে। একটি সুসজ্জিত সেনাবাহিনীর মতো, সেনাবাহিনীর প্রতিটি শাখার নিজস্ব অনন্য দক্ষতা এবং মিশন রয়েছে এবং বিভিন্ন ক্ষেত্রে মূল ভূমিকা পালন করে।

2000 সিরিজের অ্যালুমিনিয়াম খাদ, এর উচ্চ তামা সামগ্রী সহ, একটি পাওয়ার প্লেয়ারের মতো, উপাদানটিকে দুর্দান্ত শক্তি দেয়। এর মধ্যে, 2024 খাদটি হ'ল সিরিজের তারকা পণ্য, মহাকাশ ক্ষেত্রের মধ্যে জ্বলজ্বল করে। যেহেতু উড়োজাহাজে উচ্চ উচ্চতায় উড়ানোর সময় বিমানের বিশাল বায়ুচাপ এবং যান্ত্রিক চাপ সহ্য করা দরকার, তাই উপকরণগুলির শক্তি এবং কঠোরতা অত্যন্ত বেশি। 2024 খাদের উচ্চ শক্তি বৈশিষ্ট্যগুলি বিমানের ডানা এবং ফিউজলেজ স্ট্রাকচারের মতো মূল উপাদানগুলি তৈরির জন্য এটি একটি আদর্শ পছন্দ করে তোলে, যা নিশ্চিত করতে পারে যে বিমানটি জটিল বিমানের পরিবেশে স্থিতিশীল এবং নিরাপদ রয়েছে। তদতিরিক্ত, অটোমোবাইল উত্পাদন ক্ষেত্রে, কিছু উচ্চ-পারফরম্যান্স অটোমোবাইল ইঞ্জিন সিলিন্ডার, চাকা এবং অন্যান্য অংশগুলিও গাড়ির পাওয়ার পারফরম্যান্স এবং হ্যান্ডলিং স্থিতিশীলতা উন্নত করতে 2000 সিরিজের অ্যালুমিনিয়াম অ্যালো ব্যবহার করবে।

5000 সিরিজ অ্যালুমিনিয়াম অ্যালো অ্যালুমিনিয়াম-ম্যাগনেসিয়াম খাদটির প্রতিনিধি। প্রধান অ্যালোয়িং উপাদানটি ম্যাগনেসিয়াম এবং ম্যাগনেসিয়াম সামগ্রী সাধারণত 3-5%এর মধ্যে থাকে। এটি মাঝারি শক্তি, ভাল প্লাস্টিকতা, জারা প্রতিরোধের এবং ld ালাইযোগ্যতার সাথে অল-রাউন্ড প্লেয়ারের মতো। এ্যারোস্পেসের ক্ষেত্রে, বোয়িং 747 এবং এয়ারবাস এ 320 এর ফিউজলেজ অংশগুলি 5000 সিরিজ অ্যালুমিনিয়াম অ্যালো ব্যবহার করে। এর লাইটওয়েট এবং মাঝারি শক্তি বৈশিষ্ট্যগুলি কেবল জ্বালানী দক্ষতা উন্নত করতে ওজন হ্রাস করার জন্য বিমানের চাহিদা পূরণ করে না, তবে ফিউজলেজ কাঠামোর শক্তি এবং স্থিতিশীলতাও নিশ্চিত করে। স্বয়ংচালিত ক্ষেত্রে, বিএমডাব্লু এবং অডির মতো গাড়ি ব্র্যান্ডের হুড এবং দরজা বেশিরভাগ 5052 অ্যালুমিনিয়াম খাদ দিয়ে তৈরি। এই উপাদানের ভাল প্লাস্টিকতা স্বয়ংচালিত অংশগুলি তৈরি করা সহজ করে তোলে। একই সময়ে, এর দুর্দান্ত জারা প্রতিরোধের অংশগুলির পরিষেবা জীবনও প্রসারিত করতে এবং গাড়ির সামগ্রিক গুণমান উন্নত করতে পারে। নির্মাণের ক্ষেত্রে, 5000 সিরিজের অ্যালুমিনিয়াম অ্যালোগুলি প্রায়শই প্যানেল, উইন্ডো ফ্রেম এবং বহির্মুখী দেয়াল এবং ছাদ তৈরির দরজাগুলির জন্য ব্যবহৃত হয়। এর জারা প্রতিরোধের এবং প্লাস্টিকতা বিভিন্ন বিল্ডিং পরিবেশ এবং নকশার প্রয়োজনীয়তার সাথে খাপ খাইয়ে নিতে পারে, বিল্ডিংয়ে সৌন্দর্য এবং ব্যবহারিকতা যুক্ত করে।

6000 সিরিজের অ্যালুমিনিয়াম অ্যালোয় মূলত দুটি উপাদান, ম্যাগনেসিয়াম এবং সিলিকন রয়েছে। এটি চতুরতার সাথে 4000 সিরিজ এবং 5000 সিরিজের সুবিধাগুলি একত্রিত করে এবং এটি একটি ঠান্ডা-চিকিত্সা অ্যালুমিনিয়াম ফোরজিং পণ্য। একটি সাধারণ প্রতিনিধি হিসাবে 6061 খাদ গ্রহণ করে, এটি শক্তি এবং জারা প্রতিরোধের ক্ষেত্রে ভাল সম্পাদন করে এবং ভাল প্রসেসিবিলিটি এবং ব্যবহারযোগ্যতা রয়েছে। এটি কোট করা সহজ, ঠিক যেমন একজন দক্ষ কারিগর যিনি সহজেই বিভিন্ন জটিল প্রক্রিয়াজাতকরণ কৌশলগুলি মোকাবেলা করতে পারেন। মহাকাশ ক্ষেত্রের মধ্যে, বোয়িং 777 এবং এয়ারবাস এ 350 এর ফিউজলেজ উচ্চ শক্তি এবং জারা প্রতিরোধের জন্য বিমানের কঠোর প্রয়োজনীয়তা পূরণের জন্য 6000 সিরিজ অ্যালুমিনিয়াম খাদ ব্যবহার করে। অটোমোবাইল ম্যানুফ্যাকচারিংয়ে, পোরশে 911 এর দেহ এবং চ্যাসিসটি 6061 অ্যালুমিনিয়াম খাদ দ্বারা তৈরি করা হয়, গাড়ির কর্মক্ষমতা এবং সুরক্ষা উন্নত করতে এর উচ্চ শক্তি এবং প্লাস্টিকতা ব্যবহার করে। ক্রীড়া সরঞ্জামের ক্ষেত্রে, 6061 অ্যালুমিনিয়াম খাদ আরও বিশিষ্ট। মাউন্টেনিয়ারিং সরঞ্জাম, রক ক্লাইম্বিং সরঞ্জাম, স্কিস, আইস স্কেটস, গল্ফ ক্লাব এবং উচ্চ শক্তি এবং দৃ ness ়তার প্রয়োজনীয়তার সাথে অন্যান্য ক্রীড়া সরঞ্জামগুলি সমস্ত 6061 অ্যালুমিনিয়াম মিশ্রণ দিয়ে তৈরি করা যেতে পারে, অ্যাথলিটদের আরও ভাল মানের এবং নিরাপদ সরঞ্জাম সরবরাহ করে।

(Ii) উপাদান নির্বাচনের শিল্প

অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, ডান অ্যালুমিনিয়াম অ্যালো উপাদান নির্বাচন করা একটি দুর্দান্ত পারফরম্যান্সের জন্য সবচেয়ে উপযুক্ত অভিনেতা বেছে নেওয়ার মতো। এটি একটি গুরুত্বপূর্ণ শিল্প। নির্বাচিত উপকরণগুলি তাদের সুবিধার জন্য সম্পূর্ণ খেলা দিতে পারে এবং স্ট্যাম্পিং অংশগুলির উচ্চ নির্ভুলতা এবং উচ্চ পারফরম্যান্সের জন্য শক্ত গ্যারান্টি সরবরাহ করতে পারে তা নিশ্চিত করার জন্য এটির ব্যবহারের পরিস্থিতি এবং স্ট্যাম্পিং অংশগুলির পারফরম্যান্স প্রয়োজনীয়তার ব্যাপক বিবেচনার প্রয়োজন।

ব্যবহারের পরিস্থিতিগুলির দৃষ্টিকোণ থেকে, মহাকাশ ক্ষেত্রের মধ্যে যেহেতু বিমানকে চরম পরিবেশগত অবস্থার অধীনে পরিচালনা করা প্রয়োজন, তাই ওজন, শক্তি, জারা প্রতিরোধের এবং উপকরণগুলির উচ্চ তাপমাত্রা প্রতিরোধের উপর অত্যন্ত কঠোর প্রয়োজনীয়তা রয়েছে। অতএব, 2024, 7075 এবং অন্যান্য অ্যালোগুলির মতো 2000 সিরিজ এবং 7000 সিরিজের মতো উচ্চ-শক্তি অ্যালুমিনিয়াম অ্যালোগুলি সাধারণত নির্বাচিত হয়। এই অ্যালোগুলি এয়ারস্পেসে লাইটওয়েট অনুসরণ করার জন্য উপাদানের শক্তি নিশ্চিত করার সময় যথাসম্ভব ওজন হ্রাস করতে পারে। স্বয়ংচালিত শিল্পে, ড্রাইভিং সুরক্ষা, জ্বালানী অর্থনীতি, গাড়ি এবং অন্যান্য কারণগুলির এবং অন্যান্য কারণগুলির বিবেচনা করে বিভিন্ন অংশ অনুসারে অ্যালুমিনিয়াম খাদ উপকরণগুলির বিভিন্ন সিরিজ নির্বাচন করা হবে। শরীরের কাঠামোগত অংশগুলিতে সাধারণত উচ্চতর শক্তি এবং আরও ভাল গঠনযোগ্যতা প্রয়োজন হয় এবং 6000 সিরিজ অ্যালুমিনিয়াম অ্যালো নির্বাচন করা যায়; কিছু অভ্যন্তরীণ এবং বাহ্যিক অংশগুলি উপাদানগুলির পৃষ্ঠের গুণমান এবং জারা প্রতিরোধের দিকে বেশি মনোযোগ দেয় এবং 5000 সিরিজের অ্যালুমিনিয়াম অ্যালোগুলি আরও উপযুক্ত হতে পারে। বৈদ্যুতিন সরঞ্জামের ক্ষেত্রে, পণ্যটির ছোট আকার এবং উচ্চ সংহতকরণের কারণে, পরিবাহিতা, তাপ অপচয় এবং উপাদানের প্রক্রিয়াজাতকরণ যথার্থতা উচ্চতর হওয়া প্রয়োজন, এবং 1000 সিরিজের খাঁটি অ্যালুমিনিয়াম বা বিশেষ বৈশিষ্ট্যযুক্ত কিছু অ্যালুমিনিয়াম অ্যালো নির্বাচন করা যেতে পারে।

পারফরম্যান্স প্রয়োজনীয়তার দৃষ্টিকোণ থেকে, যখন স্ট্যাম্পিং অংশগুলি বৃহত বাহ্যিক বাহিনী এবং যান্ত্রিক চাপগুলি সহ্য করতে হবে, তখন 2000 সিরিজ এবং 7000 সিরিজের মতো উচ্চতর শক্তি সহ অ্যালুমিনিয়াম অ্যালো সিরিজকে অগ্রাধিকার দেওয়া উচিত। উদাহরণস্বরূপ, উচ্চ-শক্তি অ্যালুমিনিয়াম অ্যালো উপকরণগুলি মূল অংশগুলি যেমন অটোমোবাইল ইঞ্জিনগুলির সংযোগকারী রড এবং ক্র্যাঙ্কশ্যাফ্টগুলি তৈরি করার জন্য প্রয়োজন হয় যাতে ইঞ্জিনটি উচ্চ গতিতে এবং উচ্চ লোডের অধীনে চলমান থাকলে অংশগুলি বিকৃত বা ভাঙবে না তা নিশ্চিত করার জন্য। উচ্চ জারা প্রতিরোধের প্রয়োজনীয়তা সহ কিছু স্ট্যাম্পিং অংশগুলির জন্য যেমন সামুদ্রিক সরঞ্জাম এবং বহিরঙ্গন বিল্ডিং সজ্জাগুলির অংশগুলি, 5000 সিরিজ এবং 6000 সিরিজ অ্যালুমিনিয়াম অ্যালোগুলি তাদের ভাল জারা প্রতিরোধের কারণে প্রথম পছন্দ। কিছু অনুষ্ঠানে যা ভাল পরিবাহিতা প্রয়োজন, যেমন সংযোগকারী এবং বৈদ্যুতিন সরঞ্জামগুলির তারগুলি, 1000 সিরিজের খাঁটি অ্যালুমিনিয়াম তার উচ্চ পরিবাহিতাটির কারণে ব্যাপকভাবে ব্যবহৃত হয়। তদতিরিক্ত, নির্বাচন করার সময় উপাদানের প্রক্রিয়াকরণ কর্মক্ষমতাও বিবেচনা করা একটি গুরুত্বপূর্ণ বিষয়। যদি স্ট্যাম্পিং অংশের আকারটি জটিল হয় এবং একাধিক স্ট্যাম্পিং, প্রসারিত এবং অন্যান্য প্রক্রিয়াজাতকরণ প্রক্রিয়াগুলির প্রয়োজন হয় তবে উপাদানের প্লাস্টিকতা এবং নমনীয়তা বিশেষভাবে গুরুত্বপূর্ণ। 5000 সিরিজ এবং 6000 সিরিজ অ্যালুমিনিয়াম অ্যালোগুলি এই ক্ষেত্রে এক্সেল করে এবং স্ট্যাম্পিং অংশগুলির যথার্থতা এবং গুণমান নিশ্চিত করতে জটিল প্রক্রিয়াজাতকরণ কৌশলগুলির সাথে খাপ খাইয়ে নিতে পারে।

স্ট্যাম্পিং অংশগুলির যথার্থতা এবং কার্য সম্পাদনের উপর উপাদান মানের সিদ্ধান্তমূলক প্রভাবকে অবমূল্যায়ন করা যায় না। উচ্চ-মানের অ্যালুমিনিয়াম খাদ উপাদানের অভিন্ন রাসায়নিক রচনা এবং সাংগঠনিক কাঠামো রয়েছে, যা স্ট্যাম্পিংয়ের সময় উপকরণগুলির অভিন্ন বিকৃতি নিশ্চিত করতে পারে, যার ফলে ডাইমেনশনাল নির্ভুলতা এবং স্ট্যাম্পিং অংশগুলির পৃষ্ঠের গুণমানকে উন্নত করে। বিপরীতে, যদি উপাদানের গুণমানটি দুর্বল হয় তবে অমেধ্য এবং পৃথকীকরণের মতো ত্রুটিগুলি রয়েছে যা প্রক্রিয়াকরণের সময় স্ট্যাম্পিং অংশগুলির ফাটল এবং অসম বিকৃতকরণের মতো সমস্যা তৈরি করতে পারে, স্ট্যাম্পিং অংশগুলির যথার্থতা এবং কর্মক্ষমতাটিকে গুরুতরভাবে প্রভাবিত করে। উপাদানের যান্ত্রিক বৈশিষ্ট্যের স্থায়িত্বও গুরুত্বপূর্ণ। স্থিতিশীল যান্ত্রিক বৈশিষ্ট্যগুলি নিশ্চিত করতে পারে যে স্ট্যাম্পিং অংশগুলি বিভিন্ন ব্যবহারের পরিবেশের অধীনে ভাল পারফরম্যান্স বজায় রাখতে পারে, পণ্যের নির্ভরযোগ্যতা এবং পরিষেবা জীবন উন্নত করতে পারে। অতএব, অ্যালুমিনিয়াম অ্যালো উপকরণগুলি নির্বাচন করার সময়, উপকরণগুলির গুণমানকে কঠোরভাবে নিয়ন্ত্রণ করা, নামী সরবরাহকারীদের নির্বাচন করা এবং স্ট্যাম্পিং অংশগুলির উত্পাদন প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য উপকরণগুলির কঠোর পরিদর্শন এবং পরীক্ষা করা প্রয়োজন।

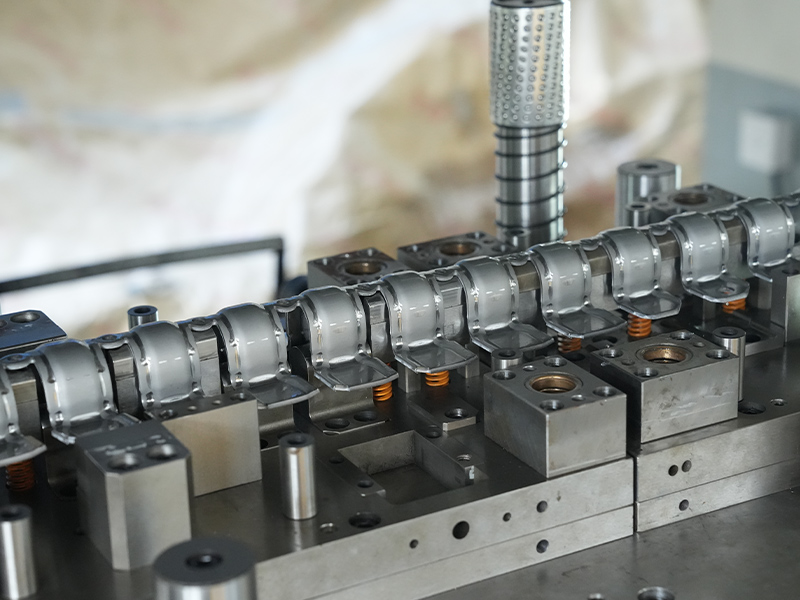

Iii। ছাঁচ: অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের আত্মা কারিগর

(I) ছাঁচ ডিজাইনের উদ্ভাবনী ধারণা

অ্যালুমিনিয়াম স্ট্যাম্পিং প্রক্রিয়াটির একটি মূল লিঙ্ক ছাঁচ ডিজাইন। এটি সাবধানে পরিকল্পিত শৈল্পিক সৃষ্টির মতো। এর উদ্ভাবনী ধারণাটি সরাসরি অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির যথার্থতা এবং গুণমান নির্ধারণ করে। এই প্রক্রিয়াতে, ডিজাইনারদের স্ট্যাম্পিং অংশগুলির আকার, আকার এবং নির্ভুলতার প্রয়োজনীয়তার উপর ভিত্তি করে যুক্তিসঙ্গত কাঠামো সহ একটি ছাঁচ ডিজাইন করতে তাদের সমৃদ্ধ অভিজ্ঞতা এবং পেশাদার জ্ঞান ব্যবহার করতে হবে। প্রতিটি বিবরণ চূড়ান্ত পণ্যের সাফল্য বা ব্যর্থতার সাথে সম্পর্কিত।

জটিল আকারগুলির সাথে স্ট্যাম্পিং অংশগুলির মুখোমুখি হওয়ার সময়, ছাঁচের বিভাজন পৃষ্ঠ নির্ধারণ করা প্রাথমিক সমস্যা হয়ে ওঠে। বিভাজন পৃষ্ঠের নির্বাচনটি অবশ্যই পণ্যটি সুচারুভাবে হ্রাস করা যায় তা নিশ্চিত করতে একাধিক নীতি অনুসরণ করতে হবে। পণ্য ডেমোল্ডিং প্রয়োজনীয়তা অনুসারে, বিভাজন পৃষ্ঠটি পণ্যের বৃহত্তম ক্রস-বিভাগীয় আকারের সাথে অংশে নির্বাচন করা উচিত। পণ্যটি ছাঁচ থেকে সহজেই অপসারণ করা যায় তা নিশ্চিত করার জন্য এটিই মূল নীতি। একটি বৃহত প্রজেকশন অঞ্চল সহ কিছু বড় পণ্যের জন্য, ছাঁচের পার্শ্বীয় ক্ল্যাম্পিং শক্তি তুলনামূলকভাবে ছোট বলে বিবেচনা করে, একটি বৃহত প্রক্ষেপণ অঞ্চল সহ দিকটি সামনের এবং পিছনের ছাঁচ খোলার এবং বন্ধের দিকের দিকে স্থাপন করা উচিত এবং একটি ছোট পাশের প্রক্ষেপণ অঞ্চল সহ পাশের প্রক্ষেপণ অঞ্চলটি পার্শ্বীয় বিভাজন হিসাবে ব্যবহার করা উচিত। এটি স্ট্যাম্পিং প্রক্রিয়া চলাকালীন ছাঁচের পার্শ্বীয় চাপকে কার্যকরভাবে হ্রাস করতে পারে এবং ছাঁচের স্থায়িত্ব নিশ্চিত করতে পারে।

সংযোগকারী ইনজেকশন ছাঁচটি ডিজাইন করার সময়, যদি পণ্যের আকারটি আরও জটিল হয় এবং ডেমোল্ডিংয়ের সুবিধার্থে আরও বেশি আন্ডারকাট বা উত্থিত কাঠামো থাকে তবে বিভাজন পৃষ্ঠটি এমন একটি অবস্থানে সেট করা যেতে পারে যেখানে এই কাঠামোগুলি অস্থাবর ছাঁচের দিকে স্লাইডার বা ঝুঁকির ইজেক্টর প্রক্রিয়া তৈরি করতে পারে। মোবাইল ফোন শেলগুলির মতো উচ্চ-নির্ভুলতা উপস্থিতি প্রয়োজনীয়তাযুক্ত পণ্যগুলির জন্য, পণ্যের পৃষ্ঠের অংশগুলি লাইন চিহ্নগুলি ছেড়ে যাওয়া এবং উপস্থিতির গুণমানকে প্রভাবিত করতে এড়াতে পণ্যের মসৃণ বাইরের পৃষ্ঠে বিভাজন পৃষ্ঠটি সেট করা উচিত নয়। এই সময়ে, বিভাজন পৃষ্ঠটি পণ্যের পাশ বা নীচে যেমন একটি অসম্পূর্ণ অবস্থানে ডিজাইন করা যেতে পারে।

ডেমোল্ডিং পদ্ধতির নকশাটিও অত্যন্ত গুরুত্বপূর্ণ, যা স্ট্যাম্পিং অংশগুলির গুণমান এবং উত্পাদন দক্ষতাকে সরাসরি প্রভাবিত করে। সাধারণ ডেমোল্ডিং পদ্ধতিগুলির মধ্যে জোর করে ডেমোল্ডিং, ম্যানুয়াল ডেমোল্ডিং এবং মোটরযুক্ত ডেমোল্ডিং অন্তর্ভুক্ত। জোর করে ডেমোল্ডিং সাধারণ কাঠামোযুক্ত ইনজেকশন ছাঁচগুলির জন্য উপযুক্ত, উচ্চ দক্ষতার বৈশিষ্ট্য রয়েছে এবং প্রায়শই কম-নির্ভুলতার অনুষ্ঠানে ব্যবহৃত হয়। পলিথিলিন এবং পলিপ্রোপিলিনের মতো নরম প্লাস্টিকের পণ্যগুলির জন্য, ইনজেকশন ছাঁচ পুশ প্লেটটি পণ্যটিকে কোরকে এক্সট্রুড করতে ব্যবহার করা যেতে পারে, তবে বৃহত ডেমোল্ডিং ফোর্সের কারণে, পুশ পৃষ্ঠের অঞ্চলটি ডেমোল্ডিং প্রক্রিয়া চলাকালীন পণ্যটিকে বিকৃত বা ক্ষতিগ্রস্থ হতে বাধা দেওয়ার জন্য আরও বড় হওয়ার জন্য ডিজাইন করা উচিত। ম্যানুয়াল ডেমোল্ডিং সাধারণ কাঠামো সহ ইনজেকশন ছাঁচের জন্য উপযুক্ত। এটির উচ্চ নির্ভুলতা রয়েছে তবে কম দক্ষতা এবং উচ্চ শ্রমের তীব্রতা। এটি প্রায়শই ছোট ব্যাচের উত্পাদনের জন্য ব্যবহৃত হয়। ইনজেকশন ছাঁচটি খোলার পরে, কোর বা রিংটি পণ্যটির সাথে একসাথে ইনজেকশন ছাঁচ থেকে বের করে দেওয়া হবে এবং তারপরে থ্রেডটি ম্যানুয়ালি ইনজেকশন ছাঁচনির্মাণ মেশিনের বাইরে একটি সরঞ্জাম দিয়ে মুছে ফেলা হবে যাতে ড্যামোল্ডিং পদক্ষেপটি সম্পূর্ণ করতে হয়। মেকানিকাল ডেমোল্ডিং জটিল কাঠামোযুক্ত ইনজেকশন ছাঁচের জন্য উপযুক্ত। এটিতে উচ্চ দক্ষতা এবং উচ্চ নির্ভুলতার বৈশিষ্ট্য রয়েছে এবং এটি ব্যাপকভাবে ব্যবহৃত হয়। এর মধ্যে অর্ধ ছাঁচটি বাহ্যিক থ্রেডগুলির জন্য ব্যবহৃত হয়, ফ্ল্যাপ কোর ছাঁচটি অভ্যন্তরীণ থ্রেডগুলির জন্য ব্যবহৃত হয় এবং গিয়ার র্যাক প্রক্রিয়াটি প্রায়শই থ্রেডগুলি অপসারণ করতে ব্যবহৃত হয়। একটি ডেমোল্ডিং পদ্ধতি নির্বাচন করার সময়, সবচেয়ে উপযুক্ত ডেমোল্ডিং সমাধান নির্ধারণের জন্য কাঠামোগত বৈশিষ্ট্য, নির্ভুলতা প্রয়োজনীয়তা, উত্পাদন ব্যাচ এবং পণ্যের অন্যান্য কারণগুলি ব্যাপকভাবে বিবেচনা করা প্রয়োজন।

সন্নিবেশ লেআউটটিও একটি গুরুত্বপূর্ণ লিঙ্ক যা ছাঁচ ডিজাইনে উপেক্ষা করা যায় না। সন্নিবেশগুলির যুক্তিসঙ্গত ব্যবহার উপকরণগুলি সংরক্ষণ করতে পারে, প্রক্রিয়াজাতকরণের সুবিধার্থে, নির্ভুলতা নিশ্চিত করতে এবং নিষ্কাশনকে সহজতর করতে পারে। যখন পিছনের ছাঁচটিতে তুলনামূলকভাবে নিয়মিত উচ্চ বৃদ্ধি হয়, তখন এই টুকরোটি ইনলাইড করা যায় যাতে উপাদানটি সেট করার সময় এটি নিম্ন বিন্দুতে সেট করা যায়, যার ফলে উপকরণগুলি সংরক্ষণ করা যায়। প্রক্রিয়াজাতকরণ সরঞ্জামগুলির মধ্যে, ইডিএমের ধীর গতি এবং সবচেয়ে খারাপ নির্ভুলতা রয়েছে, তাই কখনও কখনও ইডিএম প্রসেসিং যতটা সম্ভব এড়ানোর জন্য, সন্নিবেশগুলি বেছে নেওয়া হয়। কিছু গভীর হাড়ের অবস্থানের জন্য, ইডিএম প্রসেসিংয়ের ছাঁচনির্মাণের সময় দুর্বল নিকাশী এবং দুর্বল নিষ্কাশন রয়েছে। এই মুহুর্তে, এক্সস্টাস্ট সমস্যাটি সমাধান করার জন্য প্রায়শই সন্নিবেশগুলি প্রয়োজন। গ্রাইন্ডার হ'ল সর্বোচ্চ প্রক্রিয়াজাতকরণের নির্ভুলতা সহ সরঞ্জাম। কখনও কখনও, নির্ভুলতা নিশ্চিত করার জন্য, সন্নিবেশগুলি গ্রাইন্ডার প্রসেসিংয়ের সুবিধার্থে ডিজাইন করা হয়। তদতিরিক্ত, যখন গ্রাহকদের বিনিময়যোগ্য প্রয়োজনীয়তা থাকে যেমন লেবেল অবস্থান পরিবর্তন করা, বিনিময়যোগ্য সন্নিবেশগুলিও তৈরি করা যেতে পারে। সন্নিবেশগুলি ডিজাইন করার সময়, সন্নিবেশের উপাদান নির্বাচন এবং হ্যাঙ্গারের নকশার মতো কারণগুলি বিবেচনা করা দরকার। সন্নিবেশগুলি যেগুলি ঘষে না তাদের জন্য, উপাদানটি ছাঁচ কোর উপাদানগুলির সমান হতে পারে; যে সন্নিবেশগুলি দিয়ে ঘষে তাগুলির জন্য, উপাদানটি ছাঁচ কোর উপাদানগুলির সমান হতে পারে তবে কঠোরতা 2 ডিগ্রি দ্বারা বৃদ্ধি করা হয়, বা বিভিন্ন কঠোরতার উপকরণগুলি নির্বাচন করা হয়। হ্যাঙ্গারের আকারটি সাধারণত 5x2.0 মিমি বা 4x3 মিমি হতে ডিজাইন করা যেতে পারে। এটি সন্নিবেশের উপর একটি সোজা অবস্থানে রাখা উচিত এবং সমতল প্রান্তের চেয়ে 0.5 - 2.0 খাটো হওয়া উচিত। এটি তারের কাটার আর কোণকে সহজতর করার জন্য। যখন সন্নিবেশটি একটি বিশেষ আকৃতি হয় এবং ঝুলন্ত জন্য উপযুক্ত না হয়, আপনি তার চারপাশে 1-2 ডিগ্রি ope ালু তৈরি করতে পারেন এবং ope াল সন্নিবেশ গঠনের জন্য এটি সরাসরি sert োকাতে পারেন।

(Ii) ছাঁচের উপকরণগুলির যত্ন সহকারে নির্বাচন

ছাঁচের উপকরণগুলির নির্বাচন কোনও সৈনিকের জন্য উপযুক্ত অস্ত্র বেছে নেওয়ার মতো। এটি ছাঁচের কর্মক্ষমতা এবং জীবন নির্ধারণের মূল কারণ। অ্যালুমিনিয়াম স্ট্যাম্পিং প্রক্রিয়াতে, ছাঁচটি বিশাল চাপ, ঘর্ষণ এবং প্রভাব সহ্য করতে হবে। অতএব, ছাঁচের উপাদানের দীর্ঘমেয়াদী কাজের সময় এটি একটি স্থিতিশীল আকার এবং মাত্রিক নির্ভুলতা বজায় রাখতে পারে তা নিশ্চিত করার জন্য উচ্চ কঠোরতা, উচ্চ পরিধানের প্রতিরোধের, উচ্চ শক্তি এবং অন্যান্য বৈশিষ্ট্য থাকা উচিত।

উচ্চ কঠোরতা ছাঁচ উপকরণগুলির অন্যতম গুরুত্বপূর্ণ বৈশিষ্ট্য। এটি স্ট্যাম্পিং প্রক্রিয়া চলাকালীন ছাঁচের পৃষ্ঠের উপর ফাঁকা পরিধান কার্যকরভাবে প্রতিরোধ করতে পারে এবং ছাঁচের পরিষেবা জীবন নিশ্চিত করতে পারে। সাধারণভাবে বলতে গেলে, ঠান্ডা ওয়ার্কিং ছাঁচগুলির কঠোরতা প্রায় 60HRC হওয়া প্রয়োজন, এবং গরম কাজের ছাঁচগুলির কঠোরতা 42-50HRC হয়। কঠোরতা পরিধানের প্রতিরোধের সাথে ঘনিষ্ঠভাবে সম্পর্কিত। সাধারণভাবে বলতে গেলে, ছাঁচের উপাদানের কঠোরতা যত বেশি, তার পরিধানের প্রতিরোধের তত ভাল। অটোমোবাইল স্ট্যাম্পিংয়ে মারা যায়, প্রায়শই ধাতব শিটের বিভিন্ন আকারের স্ট্যাম্প করার প্রয়োজনের কারণে, ডাই পৃষ্ঠ এবং ফাঁকাগুলির মধ্যে গুরুতর ঘর্ষণ হবে। অতএব, সিআর 12 এমওভির মতো উচ্চ-কঠোরতা ডাই উপকরণগুলি ডাই পরিধান হ্রাস করতে এবং উত্পাদন দক্ষতা উন্নত করতে হবে।

উচ্চ পরিধানের প্রতিরোধ ক্ষমতাও ডাই উপকরণগুলির একটি অপরিহার্য সম্পত্তি। যখন ফাঁকাটি প্লাস্টিকভাবে ডাই গহ্বরের মধ্যে বিকৃত হয়, তখন এটি গহ্বরের পৃষ্ঠের সাথে প্রবাহিত হয় এবং স্লাইড হয়, যা গহ্বরের পৃষ্ঠ এবং ফাঁকাগুলির মধ্যে মারাত্মক ঘর্ষণ সৃষ্টি করে, যা সহজেই পরিধানের কারণে ডাইকে ব্যর্থ হতে পারে। অতএব, দীর্ঘমেয়াদী ব্যবহারের সময় ডাই তার মাত্রিক নির্ভুলতা এবং পৃষ্ঠের রুক্ষতা বজায় রাখতে পারে তা নিশ্চিত করার জন্য ডাই উপাদানটির অবশ্যই ভাল পরিধানের প্রতিরোধের থাকতে হবে। ডাইয়ের পরিধানের প্রতিরোধ ক্ষমতা কেবল কঠোরতার সাথেই নয়, উপাদানগুলির সাংগঠনিক কাঠামো এবং রাসায়নিক রচনার মতো কারণগুলির সাথেও। ক্রোমিয়াম (সিআর), মলিবডেনাম (এমও), ভ্যানডিয়াম (ভি) ইত্যাদির মতো উপযুক্ত পরিমাণে অ্যালোয়িং উপাদান যুক্ত করা ডাই উপাদানের পরিধানের প্রতিরোধের উন্নতি করতে পারে। এই অ্যালোয়িং উপাদানগুলি হার্ড কার্বাইডস গঠন করতে পারে, যা ডাই ম্যাটেরিয়ালটির ম্যাট্রিক্সে বিতরণ করা হয়, একটি শক্তিশালী ভূমিকা পালন করে এবং এইভাবে ডাইয়ের পরিধানের প্রতিরোধের উন্নতি করতে পারে।

উচ্চ শক্তি হ'ল স্ট্যাম্পিং লোডগুলি সহ্য করার জন্য ডাই উপাদানের মূল পারফরম্যান্স। অ্যালুমিনিয়াম স্ট্যাম্পিং প্রক্রিয়া চলাকালীন, ছাঁচটি বিশাল প্রভাব এবং চাপের শিকার হবে। যদি ছাঁচের উপাদানের শক্তি অপর্যাপ্ত হয় তবে এটি ছাঁচের বিকৃতি, ক্র্যাকিং এবং অন্যান্য সমস্যাগুলির কারণ হতে পারে, স্ট্যাম্পড অংশগুলির গুণমান এবং উত্পাদন দক্ষতার উপর প্রভাব ফেলতে পারে। অতএব, স্ট্যাম্পিং প্রক্রিয়া চলাকালীন ছাঁচের উপাদানগুলির বিভিন্ন লোড সহ্য করার জন্য পর্যাপ্ত শক্তি থাকা উচিত। বিভিন্ন ধরণের ছাঁচের বিভিন্ন শক্তির প্রয়োজনীয়তা রয়েছে। ঠান্ডা ওয়ার্কিং ছাঁচগুলি মূলত টেনশন, সংক্ষেপণ এবং নমন হিসাবে বোঝা বহন করে, যার জন্য উপাদানটির উচ্চ ফলন শক্তি এবং প্রসার্য শক্তি থাকা প্রয়োজন; গরম ওয়ার্কিং ছাঁচগুলি উচ্চ তাপমাত্রায় কাজ করে। যান্ত্রিক লোডগুলি বহন করার পাশাপাশি তাদের তাপীয় চাপও সহ্য করতে হবে, সুতরাং উপাদানটির উচ্চ তাপমাত্রার শক্তি এবং তাপ ক্লান্তি কর্মক্ষমতা ভাল থাকতে হবে।

বিভিন্ন ধরণের সাধারণত ব্যবহৃত ছাঁচ ইস্পাত উপকরণ রয়েছে যার প্রত্যেকটির নিজস্ব অনন্য বৈশিষ্ট্য এবং প্রযোজ্য পরিস্থিতি রয়েছে। সিআর 12 এমওভি হ'ল উচ্চ কঠোরতা, উচ্চ পরিধানের প্রতিরোধের এবং ভাল কঠোরতার বৈশিষ্ট্যগুলির সাথে একটি সাধারণভাবে ব্যবহৃত শীতল কাজের ডাই স্টিল। এটি ঠান্ডা স্ট্যাম্পিং মারা যায়, খোঁচা, ব্ল্যাঙ্কিং মারা যায় ইত্যাদি উত্পাদন করার জন্য উপযুক্ত যার জন্য উচ্চ পরিধানের প্রতিরোধ এবং জটিল আকার প্রয়োজন। যখন উত্পাদন স্ট্যাম্পিং বৈদ্যুতিন সরঞ্জাম হাউজিংয়ের জন্য মারা যায়, পণ্যের জটিল আকারের কারণে, ডাইয়ের পরিধানের প্রতিরোধের পরিমাণ বেশি হওয়া প্রয়োজন। সিআর 12 এমওভি স্টিল এই প্রয়োজনীয়তাগুলি ভালভাবে পূরণ করতে পারে এবং এটি নিশ্চিত করতে পারে যে ডাই একটি দীর্ঘ উত্পাদন প্রক্রিয়া চলাকালীন স্থিতিশীল কর্মক্ষমতা বজায় রাখে এবং উচ্চ-নির্ভুলতা স্ট্যাম্পিং অংশগুলি উত্পাদন করে।

এইচ 13 হ'ল একটি হট ওয়ার্ক ডাই স্টিল যা দুর্দান্ত তাপ প্রতিরোধের, তাপ ক্লান্তি প্রতিরোধের এবং ভাল দৃ ness ়তা সহ। এটি প্রায়শই উচ্চ-তাপমাত্রার কাজের পরিবেশে ছাঁচ তৈরিতে ব্যবহৃত হয়, যেমন ডাই-কাস্টিং ছাঁচ, গরম ফোরজিং ছাঁচ ইত্যাদি ইত্যাদি অটোমোবাইল ইঞ্জিন সিলিন্ডারগুলির ডাই-কাস্টিং ছাঁচগুলিতে, এইচ 13 ইস্পাত উচ্চ তাপমাত্রা এবং উচ্চ চাপের কাজের অবস্থার অধীনে ভাল পারফরম্যান্স বজায় রাখতে পারে, তাপীয় ক্লান্তি এবং তাপীয় পরিধানের প্রতিরোধ করতে পারে এবং ছাঁচ এবং ডাই-সেকস্ট পণ্যের মানের পরিষেবা জীবনকে নিশ্চিত করে।

ছাঁচের উপকরণগুলি নির্বাচন করার সময়, ছাঁচের ব্যবহারের দৃশ্য, স্ট্যাম্পিং অংশগুলির উপাদান এবং আকার এবং সর্বাধিক উপযুক্ত ছাঁচ উপাদান নির্বাচন করার জন্য উত্পাদন ব্যাচের মতো বিষয়গুলি ব্যাপকভাবে বিবেচনা করা প্রয়োজন। ছোট ব্যাচে উত্পাদিত অংশগুলির জন্য স্ট্যাম্পিং অংশগুলির জন্য, আপনি কম খরচে একটি ছাঁচ উপাদান চয়ন করতে পারেন; বড় ব্যাচে উত্পাদিত অংশগুলি স্ট্যাম্পিং করার জন্য, আপনাকে উত্পাদন ব্যয় হ্রাস করতে দুর্দান্ত পারফরম্যান্স এবং দীর্ঘ জীবন সহ একটি ছাঁচ উপাদান চয়ন করতে হবে। ছাঁচের প্রক্রিয়াকরণ কর্মক্ষমতাও বিবেচনা করা উচিত। প্রক্রিয়া করা সহজ এমন একটি ছাঁচের উপাদান নির্বাচন করা ছাঁচের উত্পাদন দক্ষতা এবং গুণমানকে উন্নত করতে পারে।

(Iii) ছাঁচ উত্পাদন চূড়ান্ত প্রযুক্তি

ছাঁচ উত্পাদন এমন একটি প্রক্রিয়া যা উন্নত প্রযুক্তি এবং সূক্ষ্ম কারুশিল্পের সংমিশ্রণ করে। প্রতিটি প্রক্রিয়া নির্ভুলতা এবং মানের চূড়ান্ত অনুসরণ বহন করে। এই প্রক্রিয়াতে, স্লো-ওয়্যার ওয়্যার কাটিং এবং ইলেক্ট্রোস্পার্ক মেশিনিং (ইডিএম) এর মতো উন্নত প্রসেসিং প্রযুক্তিগুলি মূল ভূমিকা পালন করে। এগুলি হ'ল যাদুকরী যাদুবিদ্যার মতো, ছাঁচের উপকরণগুলি শিল্পের সুনির্দিষ্ট কাজের টুকরোতে খোদাই করা, অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উচ্চ-নির্ভুলতা উত্পাদনের জন্য একটি শক্ত গ্যারান্টি সরবরাহ করে।

ধীর তারের কাটিয়া প্রক্রিয়াটি তার দুর্দান্ত নির্ভুলতা এবং পৃষ্ঠের গুণমান সহ ছাঁচ উত্পাদন ক্ষেত্রে একটি গুরুত্বপূর্ণ অবস্থান দখল করে। দ্রুত তারের কাটার সাথে তুলনা করে, ধীর তারের কাটিয়া মেশিন দ্বারা প্রক্রিয়াজাত ওয়ার্কপিসের পৃষ্ঠের রুক্ষতা সাধারণত আরএ = 0.16μm এ পৌঁছতে পারে এবং বৃত্তাকার ত্রুটি, লিনিয়ার ত্রুটি এবং মাত্রিক ত্রুটি ছোট, যা এটি উচ্চ-নির্ভুলতার অংশগুলির প্রক্রিয়াকরণে ব্যাপকভাবে ব্যবহৃত হয়। স্লো-ওয়্যার ওয়্যার কাটিং তারের ইলেক্ট্রোডগুলির অবিচ্ছিন্ন তারের খাওয়ানোর পদ্ধতিটি গ্রহণ করে, অর্থাৎ তারের ইলেক্ট্রোড আন্দোলনের সময় প্রক্রিয়াজাতকরণ সম্পূর্ণ করে। এমনকি যদি তারের ইলেক্ট্রোড ক্ষতিগ্রস্থ হয় তবে এটি অবিচ্ছিন্নভাবে পুনরায় পূরণ করা যেতে পারে, যার ফলে অংশগুলির প্রক্রিয়াজাতকরণের যথার্থতা কার্যকরভাবে উন্নত করা যায়। যথার্থ স্ট্যাম্পিংয়ের অবতল ডাই প্রক্রিয়া করার সময়, ধীর তারের কাটিয়া জটিল আকার এবং ক্ষুদ্র অ্যাপারচারগুলি সঠিকভাবে কেটে ফেলতে পারে, অবতল ডাইয়ের মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমান নিশ্চিত করতে পারে এবং গঠন প্রক্রিয়া চলাকালীন স্ট্যাম্পিং অংশগুলি সঠিক আকার এবং আকারগুলি পেতে সক্ষম করে।

ওয়ার্কপিসের পৃষ্ঠের গুণমানকে আরও উন্নত করার জন্য, ধীর-তারের কাটিংও উন্নত প্রযুক্তি এবং পদ্ধতিগুলির একটি সিরিজ গ্রহণ করে। একাধিক প্রসেসিং অল্প পরিমাণে প্রয়োগ করুন। প্রথম প্রক্রিয়াজাতকরণ ব্যতীত, প্রক্রিয়াজাতকরণের পরিমাণটি সাধারণত কয়েক দশক থেকে মাইক্রন থেকে বেশ কয়েকটি মাইক্রনে হ্রাস পায়। বিশেষত শেষ প্রক্রিয়াজাতকরণের জন্য, প্রক্রিয়াজাতকরণ ভলিউমটি ছোট হওয়া উচিত, যা ওয়্যার কাটার সময় উপাদানটির বিকৃতি কার্যকরভাবে হ্রাস করতে পারে এবং ওয়ার্কপিসের পৃষ্ঠের গুণমানকে উন্নত করতে পারে। কাটিয়া রুটটি যুক্তিসঙ্গতভাবে সাজানোও খুব গুরুত্বপূর্ণ। গাইডিং আদর্শটি হ'ল ওয়ার্কপিস উপাদানের মূল অভ্যন্তরীণ স্ট্রেস ব্যালেন্সকে যতটা সম্ভব ধ্বংস করা এড়ানো এবং ফিক্সচারের প্রভাব এবং কাটিয়া রুটের অযৌক্তিক বিন্যাসের কারণে কাটিয়া প্রক্রিয়া চলাকালীন ওয়ার্কপিস উপাদানগুলি উল্লেখযোগ্যভাবে বিকৃত হতে বাধা দেয়, যার ফলে কাটিয়া পৃষ্ঠের গুণমান হ্রাস পায়। প্রক্রিয়াজাতকরণের গুণমান নিশ্চিত করার জন্য সঠিকভাবে কাটিয়া পরামিতি নির্বাচন করাও মূল বিষয়। বিভিন্ন রুক্ষ এবং সূক্ষ্ম প্রক্রিয়াজাতকরণের জন্য, ওয়ার্কপিসের উপাদান, প্রয়োজনীয় প্রক্রিয়াজাতকরণের নির্ভুলতা এবং অন্যান্য কারণ অনুসারে যথাযথভাবে তারের গতি, তারের টান এবং জেট চাপের মতো পরামিতিগুলি সামঞ্জস্য করা প্রয়োজন। বইটিতে প্রবর্তিত কাটিয়া শর্তগুলি সম্পূর্ণ অনুলিপি করা যায় না, তবে এই শর্তগুলির উপর ভিত্তি করে হওয়া উচিত এবং সেই অনুযায়ী প্রকৃত প্রয়োজন অনুসারে অনুকূলিত করা উচিত।

বৈদ্যুতিক স্রাব মেশিনিং (ইডিএম) ছাঁচ উত্পাদন ক্ষেত্রে অনন্য সুবিধা দেখায়, বিশেষত যখন মেশিনিং জটিল, সুনির্দিষ্ট, পাতলা প্রাচীরযুক্ত, সংকীর্ণ-স্লিট এবং উচ্চ-কঠোরতা উপাদান ছাঁচ গহ্বরগুলি। এর ভূমিকা অপরিবর্তনীয়। ইডিএমের কার্যনির্বাহী নীতিটি হ'ল ধাতব গলে ও বাষ্পীভূত করার জন্য বৈদ্যুতিন এবং ওয়ার্কপিসের মধ্যে উত্পন্ন বৈদ্যুতিক স্পার্ক স্রাবটি ব্যবহার করা, যার ফলে ওয়ার্কপিসের প্রক্রিয়াজাতকরণ উপলব্ধি করা। প্রক্রিয়াজাতকরণ প্রক্রিয়া চলাকালীন, ইলেক্ট্রোড এবং ওয়ার্কপিসের মধ্যে স্রাবের ফলে একটি রিকাস্ট স্তর (বা সাদা স্তর) এবং একটি তাপ-প্রভাবিত অঞ্চল সহ ধাতব পৃষ্ঠের উপর একটি তাপীয় ক্ষয়ের স্তর তৈরি হয়। যখন পৃষ্ঠটি একটি গলিত অবস্থায় উত্তপ্ত করা হয় তখন সাদা স্তরটি গঠিত হয় তবে গলিত উপাদানের জন্য ডাই গ্যাপে প্রবেশ করতে এবং ধুয়ে ফেলার জন্য তাপমাত্রা যথেষ্ট পরিমাণে বেশি নয়। এর কাঠামোটি অবশ্যই বেস উপাদান থেকে পৃথক এবং এতে প্রচুর কার্বন রয়েছে। এটি ইডিএম প্রক্রিয়া চলাকালীন ইলেক্ট্রোডে থাকা হাইড্রোকার্বনগুলির অবক্ষয় দ্বারা গঠিত হয় এবং ইডিএম প্রক্রিয়া চলাকালীন তরল অন্তরক তরল পদার্থটি গলিত অবস্থায় থাকে তখন সাদা স্তরে প্রবেশ করে। সাদা স্তরের নীচে তাপ-প্রভাবিত অঞ্চল। তাপ চিকিত্সার কারণে, কার্বন সমৃদ্ধ সাদা স্তরটি এতে খুব কম প্রভাব ফেলে তবে এটি গলানোর তাপমাত্রায় পৌঁছায়নি, তাই উপাদান কাঠামো পরিবর্তন করা যথেষ্ট নয়, তাই পিতামাতার উপাদানগুলির ধাতবগ্রন্থ কাঠামোটি ধরে রাখা হয়। তাপ-প্রভাবিত জোনের নীচে কাঁচামাল স্তরটি ইডিএম প্রক্রিয়া দ্বারা প্রভাবিত হয় না।

যদিও ইডিএম জটিল ছাঁচের গহ্বরগুলি প্রক্রিয়া করতে পারে তবে এটি কিছু সমস্যা নিয়ে আসে যেমন ছাঁচে উত্পাদিত বিপুল সংখ্যক মাইক্রোক্র্যাক, যা ছাঁচ নির্মাতাদের কাছে সর্বদা উদ্বেগের বিষয় হয়ে দাঁড়িয়েছে। যদি সাদা স্তরে উত্পন্ন মাইক্রোক্র্যাকগুলি ইডিএম ফিনিশিং বা পলিশিং দ্বারা সরানো না হয় তবে তারা কিছু অ্যাপ্লিকেশনগুলিতে অংশগুলির অকাল ব্যর্থতার কারণ ঘটায় এবং উপাদানটির জারা প্রতিরোধ এবং ক্লান্তি প্রতিরোধেরও হ্রাস করবে। অতএব, ছাঁচগুলি প্রক্রিয়া করার জন্য ইডিএম ব্যবহার করার সময়, মাইক্রোক্র্যাকগুলির প্রজন্মকে নিয়ন্ত্রণ এবং হ্রাস করার জন্য একাধিক ব্যবস্থা গ্রহণ করা দরকার যেমন স্রাব পরামিতিগুলি অনুকূলকরণ করা, উপযুক্ত ইলেক্ট্রোড উপকরণ ব্যবহার করা এবং অন্তরক তরলগুলি ইত্যাদি ইত্যাদি প্রক্রিয়াজাত ছাঁচগুলি পরবর্তীকালে প্রক্রিয়াজাত করা দরকার যেমন পোলিশিং, যেমন সাদা স্তর এবং মাইক্রোক্র্যাকগুলি অপসারণ করতে এবং পৃষ্ঠের গুণমানের উন্নতি করতে।

মোবাইল ফোন শেল ইনজেকশন ছাঁচের মূল উত্পাদন করার সময়, কোরের জটিল আকারের কারণে, অনেকগুলি পাতলা দেয়াল এবং সরু চেরা কাঠামোযুক্ত, traditional তিহ্যবাহী যান্ত্রিক প্রক্রিয়াজাতকরণ পদ্ধতিগুলি ব্যবহার করে উচ্চ-নির্ভুলতা প্রক্রিয়াকরণ অর্জন করা কঠিন। ইডিএম ছাঁচের নকশার প্রয়োজনীয়তাগুলি পূরণ করতে ইলেক্ট্রোডের আকারটি সাবধানতার সাথে ডিজাইন করে কোরের জটিল আকারটি সঠিকভাবে প্রক্রিয়া করতে পারে। যাইহোক, প্রক্রিয়াজাতকরণের পরে, মূলটির পৃষ্ঠের গুণমান এবং মাত্রিক নির্ভুলতা নিশ্চিত করার জন্য, পৃষ্ঠের সাদা স্তর এবং মাইক্রোক্র্যাকগুলি অপসারণ করার জন্য মূলটি সাবধানতার সাথে পালিশ করা দরকার এবং এইভাবে মোবাইল ফোন শেল ইনজেকশন ছাঁচযুক্ত অংশগুলির গুণমান নিশ্চিত করার জন্য।

Iv। স্ট্যাম্পিং সরঞ্জাম: শক্তি এবং সৌন্দর্যের সংমিশ্রণ

(I) স্ট্যাম্পিং সরঞ্জামের ধরণের বিশ্লেষণ

অ্যালুমিনিয়াম স্ট্যাম্পিং প্রযুক্তির একজন গুরুত্বপূর্ণ নির্বাহক হিসাবে, স্ট্যাম্পিং সরঞ্জামগুলির একটি সুসজ্জিত সেনাবাহিনীর মতো বিভিন্ন ধরণের রয়েছে। প্রতিটি ধরণের নিজস্ব অনন্য কার্যনির্বাহী নীতি, সুবিধা এবং অসুবিধাগুলি এবং প্রযোজ্য পরিস্থিতি রয়েছে এবং অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের পর্যায়ে একটি অপরিহার্য ভূমিকা পালন করে।

যান্ত্রিক স্ট্যাম্পিং মেশিনটি স্ট্যাম্পিং সরঞ্জামগুলিতে traditional তিহ্যবাহী প্রধান শক্তি। এটি ঘোরানোর জন্য ফ্লাইওহিলটি চালানোর জন্য একটি বৈদ্যুতিক মোটর ব্যবহার করে এবং তারপরে ওয়ার্কপিসের স্ট্যাম্পিং প্রসেসিং অর্জনের জন্য উপরের এবং ডাউন রিক্রোয়েটিং গতি সম্পাদন করতে ক্লাচ এবং ট্রান্সমিশন গিয়ারগুলির মতো যান্ত্রিক সংক্রমণ ডিভাইসের মাধ্যমে স্লাইডারে বিদ্যুৎ প্রেরণ করে। এর কার্যকরী নীতিটি দক্ষ কামারের মতো, যিনি প্রতিটি স্ট্যাম্পিং অংশটি সঠিকভাবে তৈরি করতে যন্ত্রপাতিটির শক্তি ব্যবহার করেন। যান্ত্রিক স্ট্যাম্পিং মেশিনের একটি সহজ এবং কমপ্যাক্ট কাঠামো, তুলনামূলকভাবে কম উত্পাদন ব্যয় এবং সুবিধাজনক রক্ষণাবেক্ষণ রয়েছে। এটি একটি সাধারণ এবং নির্ভরযোগ্য অংশীদারের মতো এবং সহজেই উদ্যোগগুলি দ্বারা গৃহীত হয়। এটিতে ভাল বহুমুখিতা রয়েছে এবং এটি পরিচালনা করা এবং বজায় রাখা সহজ। কিছু স্ট্যাম্পিং প্রক্রিয়াগুলিতে যা উচ্চ নির্ভুলতার প্রয়োজন হয় না, যেমন সাধারণ হার্ডওয়্যার পণ্য উত্পাদনের জন্য, যান্ত্রিক স্ট্যাম্পিং মেশিনটি তার অর্থনৈতিক এবং ব্যবহারিক দিকটি দেখিয়ে দক্ষতার সাথে কাজটি সম্পন্ন করতে পারে। যেহেতু এর স্ট্যাম্পিংয়ের গতি এবং নির্ভুলতা যান্ত্রিক সংক্রমণ সিস্টেম দ্বারা সীমাবদ্ধ, উচ্চ-নির্ভুলতা এবং জটিল-আকৃতির অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির প্রক্রিয়াজাতকরণের মুখোমুখি হওয়ার সময় এটি প্রায়শই শক্তিহীন বলে মনে হয়।

জলবাহী স্ট্যাম্পিং মেশিনটি তার শক্তিশালী শক্তি এবং সুনির্দিষ্ট নিয়ন্ত্রণের ক্ষমতা সহ স্ট্যাম্পিং ক্ষেত্রে একটি গুরুত্বপূর্ণ অবস্থান দখল করে। এটি হাইড্রোলিক পাম্পের মাধ্যমে জলবাহী তেলকে চাপ দেয় এবং স্লাইডারটিকে ওয়ার্কপিসের স্ট্যাম্পিং প্রসেসিং উপলব্ধি করতে হাইড্রোলিক সিলিন্ডারের মাধ্যমে উপরে এবং নীচে সরানোর জন্য চালিত করে। এই প্রক্রিয়াটি এমন একজন শক্তিশালী ব্যক্তির মতো যিনি সহজেই বিভিন্ন উচ্চ-তীব্রতার স্ট্যাম্পিং কার্যগুলি মোকাবেলা করতে পারেন। হাইড্রোলিক স্ট্যাম্পিং মেশিনে একটি বৃহত স্ট্যাম্পিং টোনেজ এবং বিস্তৃত স্লাইডার স্ট্রোক সামঞ্জস্য রয়েছে। এটি বড় এবং জটিল ওয়ার্কপিসগুলি স্ট্যাম্পিংয়ের জন্য উপযুক্ত, যেমন অটোমোবাইল বডি কভার, মহাকাশ যন্ত্রাংশ ইত্যাদি অটোমোবাইল উত্পাদনগুলিতে, হাইড্রোলিক স্ট্যাম্পিং মেশিন কাঠামোগত শক্তি এবং উপস্থিতির জন্য অটোমোবাইলগুলির প্রয়োজনীয়তাগুলি পূরণ করতে অ্যালুমিনিয়াম অ্যালো শিটগুলিকে জটিল আকারের দেহের অংশগুলিতে স্ট্যাম্প করতে পারে। হাইড্রোলিক স্ট্যাম্পিং মেশিনের স্ট্যাম্পিং ফোর্সটি সুনির্দিষ্টভাবে নিয়ন্ত্রণ করা যেতে পারে এবং উচ্চ-নির্ভুলতা স্ট্যাম্পিং প্রসেসিং অর্জন করা যেতে পারে, যা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উচ্চমানের উত্পাদনের জন্য একটি শক্তিশালী গ্যারান্টি সরবরাহ করে। এটি কিছু ত্রুটি আছে। উত্পাদন ব্যয় বেশি, এবং জলবাহী সিস্টেমের রক্ষণাবেক্ষণ তুলনামূলকভাবে জটিল। রক্ষণাবেক্ষণ এবং যত্নের জন্য পেশাদার প্রযুক্তিবিদদের প্রয়োজন, যা এন্টারপ্রাইজের অপারেটিং ব্যয়কে একটি নির্দিষ্ট পরিমাণে বাড়িয়ে তোলে।

সিএনসি পাঞ্চিং মেশিনটি পাঞ্চিং সরঞ্জামগুলিতে একটি উঠতি তারকা। এটি ওয়ার্কপিসের উচ্চ-নির্ভুলতা এবং উচ্চ-দক্ষতার পাঞ্চিং প্রসেসিং অর্জনের জন্য স্লাইডার, খাওয়ানো, অবস্থান এবং পাঞ্চিং মেশিনের অন্যান্য ক্রিয়াকলাপগুলির চলাচল সঠিকভাবে নিয়ন্ত্রণ করতে কম্পিউটার ডিজিটাল নিয়ন্ত্রণ প্রযুক্তি ব্যবহার করে। সিএনসি পাঞ্চিং মেশিন প্রযুক্তির একাধিক ক্ষেত্র যেমন যন্ত্রপাতি, হাইড্রোলিক্স, বৈদ্যুতিক এবং কম্পিউটারগুলিকে সংহত করে। এটি উচ্চ-প্রযুক্তি সরঞ্জাম সহ একজন সৈনিকের মতো, উচ্চ নির্ভুলতা, উচ্চ দক্ষতা এবং উচ্চতর ডিগ্রি অটোমেশনের সুবিধা সহ। বৈদ্যুতিন সরঞ্জাম তৈরিতে, অত্যন্ত উচ্চ মাত্রিক নির্ভুলতা এবং পৃষ্ঠের মানের প্রয়োজনীয়তার সাথে অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির জন্য, সিএনসি পাঞ্চিং মেশিনটি সুনির্দিষ্ট প্রোগ্রামিং এবং নিয়ন্ত্রণের মাধ্যমে প্রয়োজনীয়তাগুলি পূরণ করে এমন নির্ভুল অংশগুলি তৈরি করতে পারে। এটি প্রিসেট প্রোগ্রাম অনুসারে দ্রুত এবং সঠিকভাবে বিভিন্ন জটিল স্ট্যাম্পিং প্রক্রিয়াগুলি সম্পন্ন করতে পারে, উত্পাদন দক্ষতা এবং পণ্যের গুণমানকে ব্যাপকভাবে উন্নত করে। সিএনসি পাঞ্চিং মেশিনে একটি উচ্চ ডিগ্রি বুদ্ধি রয়েছে, স্বয়ংক্রিয় উত্পাদন উপলব্ধি করতে পারে, ম্যানুয়াল হস্তক্ষেপ হ্রাস করতে পারে এবং শ্রমের তীব্রতা এবং মানুষের ত্রুটি হ্রাস করতে পারে। তবে এর দাম তুলনামূলকভাবে বেশি, এবং অপারেটরের প্রযুক্তিগত স্তরটিও বেশি, অপারেটরটির নির্দিষ্ট প্রোগ্রামিং এবং কম্পিউটার অপারেশন ক্ষমতা থাকা প্রয়োজন।

(Ii) সরঞ্জামের পরামিতিগুলির সুনির্দিষ্ট নিয়ন্ত্রণ

স্ট্যাম্পিং সরঞ্জামগুলির প্যারামিটার নিয়ন্ত্রণটি একটি দুর্দান্ত পারফরম্যান্সের জন্য স্টেজ লাইটিং এবং সাউন্ড এফেক্টগুলি সঠিকভাবে সামঞ্জস্য করার মতো, যা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির গুণমান নিশ্চিত করার জন্য একটি মূল লিঙ্ক। স্ট্যাম্পিং গতি, চাপ এবং স্ট্রোকের মতো মূল পরামিতিগুলি সরাসরি স্ট্যাম্পিং অংশগুলির গুণমান এবং উত্পাদন দক্ষতার উপর প্রভাব ফেলে এবং অ্যালুমিনিয়াম খাদ উপকরণ এবং স্ট্যাম্পিং প্রক্রিয়া প্রয়োজনীয়তার বৈশিষ্ট্য অনুসারে সঠিকভাবে অনুকূলিত করা দরকার।

স্ট্যাম্পিং অংশগুলির মানের উপর স্ট্যাম্পিং গতির প্রভাব উল্লেখযোগ্য, ঠিক যেমন ড্রাইভিং অভিজ্ঞতার উপর গাড়ি ড্রাইভিং গতির প্রভাব। যদি গতি খুব দ্রুত হয় তবে অ্যালুমিনিয়াম অ্যালো উপাদানগুলির স্ট্যাম্পিং প্রক্রিয়া চলাকালীন পুরোপুরি বিকৃত করার সময় নাও থাকতে পারে, যার ফলে অসম উপাদান প্রবাহ, ফাটল, রিঙ্কেলস এবং অন্যান্য ত্রুটিগুলির ঝুঁকিতে পড়ে, যা স্ট্যাম্পিং অংশগুলির গুণমানকে গুরুত্ব সহকারে প্রভাবিত করে। অ্যালুমিনিয়াম অ্যালো শিটগুলি প্রসারিত করার সময়, যদি স্ট্যাম্পিংয়ের গতি খুব দ্রুত হয় তবে অসম শক্তির কারণে শীটের প্রান্তটি ক্র্যাক হতে পারে। যদি স্ট্যাম্পিংয়ের গতি খুব ধীর হয় তবে এটি উত্পাদন দক্ষতা হ্রাস করবে এবং উত্পাদন ব্যয় বাড়িয়ে তুলবে। অতএব, অ্যালুমিনিয়াম অ্যালো উপাদানের স্ট্যাম্পিং প্রক্রিয়াটির বেধ, শক্তি এবং জটিলতার মতো কারণগুলি অনুসারে স্ট্যাম্পিং গতি যুক্তিসঙ্গতভাবে নির্বাচন করা প্রয়োজন। পাতলা বেধ এবং কম শক্তি সহ অ্যালুমিনিয়াম অ্যালো উপকরণগুলির জন্য, পাশাপাশি সাধারণ আকারগুলির সাথে স্ট্যাম্পিংয়ের অংশগুলির জন্য, স্ট্যাম্পিংয়ের গতি যথাযথভাবে বৃদ্ধি করা যেতে পারে; ঘন বেধ এবং উচ্চ শক্তি সহ অ্যালুমিনিয়াম খাদ উপকরণগুলির পাশাপাশি জটিল আকারগুলির সাথে স্ট্যাম্পিং অংশগুলির জন্য, উপাদানটি পুরোপুরি বিকৃত হতে পারে এবং ত্রুটিগুলির উপস্থিতি হ্রাস করতে পারে তা নিশ্চিত করার জন্য স্ট্যাম্পিংয়ের গতি হ্রাস করা দরকার।

চাপ হ'ল মূল কারণ যা স্ট্যাম্পিং অংশগুলির গঠনের গুণমানকে প্রভাবিত করে, ঠিক যেমন রান্না করার সময় তাপের শেফের নিয়ন্ত্রণের মতো। যদি চাপটি খুব ছোট হয় তবে অ্যালুমিনিয়াম খাদ উপাদান পুরোপুরি বিকৃত হতে পারে না এবং স্ট্যাম্পিং অংশগুলির মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমান গ্যারান্টি দেওয়া কঠিন। মাত্রিক বিচ্যুতি এবং অসম পৃষ্ঠের মতো সমস্যা থাকতে পারে। অ্যালুমিনিয়াম অ্যালো চাকাগুলি স্ট্যাম্পিংয়ের সময়, চাপটি যদি অপর্যাপ্ত হয় তবে চাকাটির মুখপাত্রগুলি চাকাটির শক্তি এবং উপস্থিতিকে প্রভাবিত করে নকশাকৃত আকার এবং আকারে পৌঁছাতে পারে না। অতিরিক্ত চাপের ফলে ছাঁচের ক্ষতি এবং উপাদান ফাটল, উত্পাদন ব্যয় এবং স্ক্র্যাপের হার বাড়বে। অতএব, স্ট্যাম্পিং চাপ নির্ধারণ করার সময়, অ্যালুমিনিয়াম খাদ উপাদানগুলির বেধ, কঠোরতা এবং ছাঁচের ফাঁকগুলির মতো বিষয়গুলি ব্যাপকভাবে বিবেচনা করা প্রয়োজন। স্ট্যাম্পিং চাপটি ধীরে ধীরে ট্রায়াল ডাই দ্বারা সামঞ্জস্য করা যেতে পারে স্ট্যাম্পড অংশগুলির গুণমান এবং ডাইয়ের জীবন নিশ্চিত করার জন্য সর্বোত্তম চাপের মান খুঁজে পেতে।

স্ট্যাম্পিং স্ট্রোকটি স্ট্যাম্পিং ডাইতে পাঞ্চ এবং ডাইয়ের মধ্যে দূরত্বকে বোঝায়, যা স্ট্যাম্পড অংশগুলির মানের উপরও গুরুত্বপূর্ণ প্রভাব ফেলে। যদি স্ট্রোকটি খুব কম হয় তবে উপাদানগুলি পুরোপুরি প্রবাহিত হতে পারে না, যার ফলে স্ট্যাম্পিং অংশগুলির কিছু অংশ তৈরি করতে ব্যর্থ হতে পারে এবং উপাদানগুলির ঘাটতি সৃষ্টি করতে পারে; যদি স্ট্রোকটি খুব দীর্ঘ হয় তবে উপাদানগুলি অত্যধিক প্রবাহিত হবে, যার ফলে স্ট্যাম্পিং অংশগুলির মাত্রিক নির্ভুলতা হ্রাস পায় এবং এমনকি বিকৃতি, ক্র্যাকিং এবং অন্যান্য সমস্যাগুলিও ঘটে। অ্যালুমিনিয়াম অ্যালো মোবাইল ফোন শেল স্ট্যাম্পিং করার সময়, স্ট্যাম্পিং স্ট্রোকটি যদি খুব ছোট হয় তবে শেলের কোণগুলি তৈরি করা যায় না; যদি স্ট্যাম্পিং স্ট্রোকটি খুব দীর্ঘ হয় তবে অতিরিক্ত প্রসারিত হওয়ার কারণে শেলটি আরও পাতলা হয়ে যেতে পারে, এর শক্তি এবং চেহারাটিকে প্রভাবিত করে। অতএব, স্ট্যাম্পিং অংশগুলির আকার, আকার এবং উপাদানগুলির বেধের মতো কারণগুলি অনুসারে স্ট্যাম্পিং স্ট্রোককে যুক্তিসঙ্গতভাবে সামঞ্জস্য করা প্রয়োজন যাতে উপাদানটি ছাঁচের মধ্যে পুরোপুরি প্রবাহিত হতে পারে এবং আদর্শ গঠনের প্রভাব অর্জন করতে পারে।

প্রকৃত উত্পাদনে, কিছু উন্নত প্রযুক্তি এবং পদ্ধতিগুলি স্ট্যাম্পিং সরঞ্জামগুলির পরামিতিগুলি অনুকূল করতেও ব্যবহার করা যেতে পারে। সংখ্যাসূচক সিমুলেশন প্রযুক্তি ব্যবহার করে, স্ট্যাম্পিং প্রক্রিয়াটি স্ট্যাম্পিংয়ের আগে স্ট্যাম্পিংয়ের আগে এবং সম্ভাব্য সমস্যাগুলির গুণমানের পূর্বাভাস দেওয়ার জন্য সিমুলেটেড এবং বিশ্লেষণ করা হয়, যাতে স্ট্যাম্পিং সরঞ্জামগুলির পরামিতিগুলি অগ্রিমভাবে সামঞ্জস্য করতে এবং স্ট্যাম্পড অংশগুলির গুণমান এবং উত্পাদন দক্ষতা উন্নত করতে পারে। স্ট্যাম্পিং প্রক্রিয়াতে বিভিন্ন পরামিতিগুলির রিয়েল-টাইম মনিটরিং দ্বারা যেমন চাপ, গতি, তাপমাত্রা ইত্যাদি স্ট্যাম্পিং সরঞ্জামের পরামিতিগুলি স্ট্যাম্পিং প্রক্রিয়াটির সুনির্দিষ্ট নিয়ন্ত্রণ অর্জনের জন্য পর্যবেক্ষণ ডেটা অনুসারে সময়মতো সামঞ্জস্য করা হয়।

ভি। স্ট্যাম্পিং প্রক্রিয়া: নির্ভুলতা গঠনের যাদু

(I) স্ট্যাম্পিং প্রক্রিয়াটির ওভারভিউ

অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির যথার্থ গঠনের মূল লিঙ্ক হিসাবে, স্ট্যাম্পিং প্রক্রিয়াটি সাবধানে সাজানো সিম্ফনির মতো। প্রতিটি পদক্ষেপ অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির নিখুঁত নির্ভুলতার চলাচল করতে ঘনিষ্ঠভাবে জড়িত। কাঁচামাল প্রস্তুতি থেকে শুরু করে কাটা, স্ট্যাম্পিং এবং পরবর্তী প্রক্রিয়াজাতকরণ পর্যন্ত প্রতিটি লিঙ্কে সমৃদ্ধ প্রযুক্তিগত ধারণা এবং কঠোর অপারেটিং প্রয়োজনীয়তা রয়েছে। তারা একে অপরের সাথে যৌথভাবে উচ্চ-নির্ভুলতা এবং উচ্চমানের অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি আকার দেওয়ার জন্য সহযোগিতা করে।

কাঁচামাল প্রস্তুতি স্ট্যাম্পিং প্রক্রিয়াটির মূল ভিত্তি এবং এর গুরুত্ব স্ব-স্পষ্ট। এই পর্যায়ে, অ্যালুমিনিয়াম অ্যালো শীটটি প্রথমে কঠোরভাবে পরিদর্শন করতে হবে যাতে এটির উপাদান, বেধ, সমতলতা ইত্যাদি নকশার প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য। পেশাদার পরীক্ষার সরঞ্জামগুলির মাধ্যমে যেমন স্পেকট্রোমিটার, বেধ গেজ ইত্যাদির মাধ্যমে শীটের রাসায়নিক রচনা এবং বেধ শিটের মানের স্থায়িত্ব নিশ্চিত করার জন্য সঠিকভাবে পরীক্ষা করা হয়। শীটের অসম পৃষ্ঠের কারণে স্ট্যাম্পিং অংশগুলির যথার্থতা প্রভাবিত করতে এড়াতে শীট পৃষ্ঠের সমতলতা পরীক্ষা করুন। স্ট্যাম্পিং প্রক্রিয়া চলাকালীন পৃষ্ঠের গুণমান এবং শিটের কার্যকারিতা গঠনের বিষয়টি নিশ্চিত করার জন্য অ্যালুমিনিয়াম অ্যালো শিটটি পরিষ্কার করা হয় এবং পৃষ্ঠের উপর তেল, অমেধ্য ইত্যাদি অপসারণ করতে অবনমিত হয়। পরিষ্কারের প্রক্রিয়া চলাকালীন, পেশাদার পরিষ্কারের এজেন্ট এবং পরিষ্কারের সরঞ্জামগুলি পরিষ্কার করার প্রভাব নিশ্চিত করতে ব্যবহার করা যেতে পারে।

ব্ল্যাঙ্কিং হ'ল অ্যালুমিনিয়াম অ্যালো শীটকে উপযুক্ত আকার এবং আকারে কাটাতে হবে পরবর্তী স্ট্যাম্পিংয়ের জন্য প্রস্তুত করার জন্য ডিজাইনের প্রয়োজনীয়তা অনুসারে। সাধারণ ব্ল্যাঙ্কিং পদ্ধতির মধ্যে রয়েছে শিয়ারিং, পাঞ্চিং, লেজার কাটিয়া ইত্যাদি each প্রতিটি পদ্ধতির তার অনন্য সুবিধা এবং অসুবিধাগুলি এবং প্রযোজ্য পরিস্থিতি রয়েছে। শিয়ারিং একটি সাধারণভাবে ব্যবহৃত ব্ল্যাঙ্কিং পদ্ধতি। এটিতে উচ্চ দক্ষতা এবং স্বল্প ব্যয়ের বৈশিষ্ট্য রয়েছে। এটি সাধারণ আকারের এবং বৃহত আকারের শীটগুলি ফাঁকা করার জন্য উপযুক্ত। অটোমোবাইল উত্পাদনতে, শিয়ারিং প্রায়শই শরীরের প্যানেলগুলি ফাঁকা করার জন্য ব্যবহৃত হয়। বড় শিয়ারিং সরঞ্জামগুলি প্রয়োজনীয় আকারে দ্রুত অ্যালুমিনিয়াম অ্যালো শীটগুলি কাটাতে ব্যবহৃত হয়। পাঞ্চিং জটিল আকার এবং উচ্চ মাত্রিক নির্ভুলতার প্রয়োজনীয়তা সহ শীটগুলি ফাঁকা করার জন্য উপযুক্ত। এটি ছাঁচের মাধ্যমে বিভিন্ন আকারের ফাঁকা সঠিকভাবে ঘুষি মারতে পারে। বৈদ্যুতিন সরঞ্জাম উত্পাদন ক্ষেত্রে, কিছু ছোট নির্ভুলতা স্ট্যাম্পিং অংশগুলি ফাঁকা করার জন্য পাঞ্চিং একটি সাধারণ পদ্ধতি। লেজার কাটিংয়ের উচ্চ নির্ভুলতা, দ্রুত কাটিয়া গতি এবং ভাল কাটার মানের সুবিধা রয়েছে। এটি মাত্রিক নির্ভুলতা এবং পৃষ্ঠের মানের জন্য অত্যন্ত উচ্চ প্রয়োজনীয়তা সহ প্লেটগুলি কাটার জন্য উপযুক্ত, যেমন মহাকাশ ক্ষেত্রের কিছু নির্ভুল অংশগুলি কাটা।

স্ট্যাম্পিং পুরো স্ট্যাম্পিং প্রক্রিয়াটির মূল পদক্ষেপ। এটি স্ট্যাম্পিং সরঞ্জাম এবং ছাঁচগুলির সমন্বয়ের মাধ্যমে প্রয়োজনীয় আকার এবং আকারে অ্যালুমিনিয়াম মিশ্রণটি সঠিকভাবে প্রক্রিয়া করে। স্ট্যাম্পিং প্রক্রিয়া চলাকালীন, স্ট্যাম্পিং গতি, চাপ, স্ট্রোক ইত্যাদির মতো স্ট্যাম্পিং প্রক্রিয়া পরামিতিগুলি যথাযথভাবে নির্বাচন করা প্রয়োজন যেমন স্ট্যাম্পিং অংশগুলির আকার, আকার এবং নির্ভুলতা প্রয়োজনীয়তার মতো কারণগুলি অনুসারে। জটিল আকার সহ স্ট্যাম্পিং অংশগুলির জন্য, একাধিক স্ট্যাম্পিং, স্ট্রেচিং, নমন এবং অন্যান্য প্রক্রিয়াগুলি ধীরে ধীরে স্ট্যাম্পিং অংশগুলির গঠন সম্পূর্ণ করার প্রয়োজন হতে পারে। প্রসারিত প্রক্রিয়া চলাকালীন, রিঙ্কলিং এবং ক্র্যাকিংয়ের মতো ত্রুটিগুলি এড়াতে প্রসারিত অনুপাত এবং প্রসারিত গতি নিয়ন্ত্রণ করা উচিত। নমন প্রক্রিয়া চলাকালীন, অ্যালুমিনিয়াম খাদ উপাদানগুলির বৈশিষ্ট্য এবং বাঁকানো ব্যাসার্ধের প্রয়োজনীয়তা অনুসারে, বাঁকানো কোণ এবং আকারের যথার্থতা নিশ্চিত করার জন্য উপযুক্ত নমন প্রক্রিয়া এবং ছাঁচ নির্বাচন করা উচিত।

পরবর্তী প্রক্রিয়াজাতকরণ স্ট্যাম্পিং প্রক্রিয়াটিতে একটি গুরুত্বপূর্ণ পরিপূরক লিঙ্ক, যা স্ট্যাম্পিং অংশগুলির যথার্থতা এবং গুণমানকে আরও উন্নত করতে পারে। সাধারণ পরবর্তী প্রক্রিয়াজাতকরণ প্রক্রিয়াগুলির মধ্যে রয়েছে ডিবুরিং, সমতলকরণ, তাপ চিকিত্সা ইত্যাদির মধ্যে রয়েছে ডেবারিং হ'ল স্ট্যাম্পড অংশগুলির পৃষ্ঠ থেকে বুড় এবং ফ্ল্যাশ অপসারণ করা এবং স্ট্যাম্পড অংশগুলির পৃষ্ঠের গুণমান এবং সুরক্ষা উন্নত করতে। ম্যানুয়াল গ্রাইন্ডিং, মেকানিকাল ডিবিউরিং, ইলেক্ট্রোলাইটিক ডেবারিং এবং অন্যান্য পদ্ধতি ব্যবহার করা যেতে পারে। স্ট্যাম্পড অংশগুলির আকৃতি এবং নির্ভুলতা প্রয়োজনীয়তা অনুযায়ী উপযুক্ত ডেবুরিং পদ্ধতিটি চয়ন করুন। স্ট্যাম্পিং প্রক্রিয়া দ্বারা সৃষ্ট বিকৃতি দূর করতে এবং স্ট্যাম্পড অংশগুলির সমতলতা এবং মাত্রিক নির্ভুলতা উন্নত করতে স্ট্যাম্পড অংশগুলি সমতলকরণ করা হয়। উচ্চ ফ্ল্যাটনেস প্রয়োজনীয়তা সহ কিছু স্ট্যাম্পড অংশগুলির জন্য যেমন বৈদ্যুতিন সরঞ্জামের তাপ সিঙ্কস, সমতলকরণ একটি অপরিহার্য প্রক্রিয়া। তাপ চিকিত্সা হ'ল স্ট্যাম্পড অংশগুলিকে গরম এবং শীতল করে স্ট্যাম্পড অংশগুলির যান্ত্রিক বৈশিষ্ট্য এবং অভ্যন্তরীণ কাঠামো উন্নত করা এবং স্ট্যাম্পড অংশগুলির শক্তি, কঠোরতা, দৃ ness ়তা এবং অন্যান্য বৈশিষ্ট্যগুলি উন্নত করা। অটোমোবাইল উত্পাদনতে, কিছু অ্যালুমিনিয়াম অ্যালো চাকাগুলি শক্তি উন্নত করতে এবং চাকার প্রতিরোধের পরিধান করার জন্য স্ট্যাম্পিংয়ের পরে তাপ চিকিত্সা করা দরকার।

(Ii), মূল প্রক্রিয়া প্রযুক্তি প্রকাশিত

1। অঙ্কন প্রক্রিয়া গভীর অপ্টিমাইজেশন

অঙ্কন প্রক্রিয়া অ্যালুমিনিয়াম স্ট্যাম্পিংয়ে গুরুত্বপূর্ণ ভূমিকা পালন করে। যাইহোক, অ্যালুমিনিয়াম প্লেটগুলি অঙ্কন প্রক্রিয়া চলাকালীন কুঁচকানো এবং ক্র্যাকিংয়ের ঝুঁকিপূর্ণ, যা স্ট্যাম্পিং অংশগুলির গুণমান এবং উত্পাদন দক্ষতার উপর গুরুতরভাবে প্রভাবিত করে। অঙ্কন প্রক্রিয়াটির গভীর অপ্টিমাইজেশন অর্জন এবং অ্যালুমিনিয়াম প্লেটগুলির কুঁচকানো এবং ক্র্যাকিং প্রতিরোধের জন্য, একাধিক দিক থেকে শুরু করা এবং কার্যকর ব্যবস্থাগুলির একটি সিরিজ গ্রহণ করা প্রয়োজন।

অঙ্কন পাঁজরের বিন্যাসটি অনুকূল করা আঁকা অংশগুলির গুণমান উন্নত করার অন্যতম গুরুত্বপূর্ণ উপায়। অঙ্কন পাঁজর কার্যকরভাবে উপকরণগুলির প্রবাহকে নিয়ন্ত্রণ করতে পারে এবং ফিড প্রতিরোধের বৃদ্ধি করতে পারে, যার ফলে কুঁচকানো রোধ করে। অঙ্কন পাঁজরের ব্যবস্থা করার সময়, স্ট্যাম্পিং অংশগুলির আকার এবং আকার অনুযায়ী অঙ্কন পাঁজরের অবস্থান, আকার এবং আকার যুক্তিসঙ্গতভাবে নির্ধারণ করা প্রয়োজন। জটিল আকারগুলির সাথে অংশগুলি স্ট্যাম্পিংয়ের জন্য, উপাদান প্রবাহের সুনির্দিষ্ট নিয়ন্ত্রণ অর্জনের জন্য বিভিন্ন স্থানে বিভিন্ন আকার এবং আকারের অঙ্কন পাঁজর সেট করা প্রয়োজন হতে পারে। অটোমোবাইল কভার অংশগুলির অঙ্কন ডাইয়ে, অঙ্কন পাঁজর সাধারণত ডাইয়ের চারপাশে সেট করা থাকে। অঙ্কন পাঁজরের উচ্চতা, প্রস্থ এবং ব্যবধান সামঞ্জস্য করে, উপাদানটির প্রবাহের গতি এবং দিকটি নিয়ন্ত্রণ করা যায়, যাতে কুঁচকানো এড়াতে অঙ্কন প্রক্রিয়া চলাকালীন উপাদানটি সমানভাবে বিকৃত করা যায়। অঙ্কন পাঁজরের আকারের জন্য অনেকগুলি পছন্দ রয়েছে, যেমন বৃত্তাকার, বর্গক্ষেত্র, ট্র্যাপিজয়েডাল ইত্যাদি। বিভিন্ন আকারের উপকরণগুলির প্রবাহের উপর বিভিন্ন প্রভাব রয়েছে এবং প্রকৃত শর্ত অনুযায়ী তাদের নির্বাচন করা দরকার।

অ্যালুমিনিয়াম প্লেটগুলির কুঁচকানো এবং ক্র্যাকিং প্রতিরোধের জন্য ফাঁকা ধারক বলের আকার এবং বিতরণকে সামঞ্জস্য করাও একটি মূল ব্যবস্থা। যদি ফাঁকা ধারক শক্তি খুব ছোট হয় তবে উপাদানের কুঁচকে কার্যকরভাবে দমন করা যায় না; যদি ফাঁকা ধারক শক্তি খুব বড় হয় তবে উপাদানটি ভেঙে ফেলা সহজ। অতএব, অ্যালুমিনিয়াম অ্যালো উপাদানের পারফরম্যান্স, স্ট্যাম্পিং অংশের আকার এবং আকার ইত্যাদির মতো কারণগুলি অনুসারে ফাঁকা ধারক বলের আকার এবং বিতরণ সঠিকভাবে সামঞ্জস্য করা প্রয়োজন, প্রকৃত উত্পাদনে, ফাঁকা ধারক বলের আকারটি ছাঁচের উপর ইনস্টল করা চাপ সেন্সর দ্বারা বাস্তব সময়ে পর্যবেক্ষণ করা যেতে পারে এবং পর্যবেক্ষণ ডেটা অনুসারে সামঞ্জস্য করা যেতে পারে। কিছু বড় এবং জটিল স্ট্যাম্পিং অংশগুলির জন্য, ভেরিয়েবল ব্ল্যাঙ্কিং ফোর্স কন্ট্রোল প্রযুক্তির প্রয়োজন হতে পারে, অর্থাৎ অঙ্কনের প্রক্রিয়াতে, উপাদানটির প্রবাহ এবং বিকৃতি অনুসারে বাস্তব সময়ে বাস্তব সময়ে সামঞ্জস্য করা হয় যাতে নিশ্চিত হয় যে উপাদানটি সমানভাবে ছাঁচের গহ্বরে প্রবাহিত হতে পারে এবং কুঁচকানো এবং ক্র্যাকিং এড়াতে পারে। উন্নত সংখ্যাসূচক সিমুলেশন প্রযুক্তি ব্যবহার করে, ব্ল্যাঙ্কিং ফোর্সের আকার এবং বিতরণ অঙ্কনের আগে সিমুলেটেড এবং বিশ্লেষণ করা হয় এবং অঙ্কন প্রক্রিয়া চলাকালীন যে সমস্যাগুলি হতে পারে তা পূর্বাভাস দেওয়া হয়, যাতে আগেই ব্ল্যাঙ্কিং ফোর্স প্যারামিটারগুলি অনুকূল করতে এবং আঁকা অংশগুলির গুণমান এবং উত্পাদন দক্ষতা উন্নত করতে পারে।

অ্যালুমিনিয়াম প্লেটটির কুঁচকানো এবং ক্র্যাকিং প্রতিরোধের ক্ষেত্রে ছাঁচের ফাঁক এবং ফিললেটটির যুক্তিসঙ্গত নকশাও একটি গুরুত্বপূর্ণ উপাদান। যদি ছাঁচের ব্যবধানটি খুব বড় হয় তবে অঙ্কন প্রক্রিয়া চলাকালীন উপাদানগুলি শিথিল হয়ে যায় এবং সহজেই কুঁচকে যায়; যদি ছাঁচের ব্যবধানটি খুব ছোট হয় তবে উপাদান এবং ছাঁচের মধ্যে ঘর্ষণ বৃদ্ধি পাবে, যার ফলে উপাদানটি ভেঙে যায়। অতএব, অঙ্কন প্রক্রিয়া চলাকালীন উপাদানটি সুচারুভাবে প্রবাহিত হতে পারে এবং কুঁচকানো এবং ক্র্যাকিং এড়াতে পারে তা নিশ্চিত করার জন্য অ্যালুমিনিয়াম খাদ উপাদানগুলির বেধ এবং কার্যকারিতা অনুসারে ছাঁচের ফাঁকটি যুক্তিসঙ্গতভাবে নকশা করা প্রয়োজন। ছাঁচের ফিললেট ব্যাসার্ধের প্রবাহ এবং উপাদানগুলির গুণমান গঠনেও দুর্দান্ত প্রভাব রয়েছে। খুব ছোট একটি ফিললেট ব্যাসার্ধ প্রবাহ প্রক্রিয়া চলাকালীন উপাদানটিকে আরও বেশি প্রতিরোধের মুখোমুখি হতে পারে, যা স্ট্রেস ঘনত্ব এবং ক্র্যাকিংয়ের ঝুঁকিতে থাকে; খুব বড় একটি ফিললেট ব্যাসার্ধ অঙ্কন প্রক্রিয়া চলাকালীন এবং সহজেই কুঁচকির সময় উপাদানগুলি অত্যধিক প্রবাহিত করে। অতএব, স্ট্যাম্পিং অংশের আকার এবং আকার অনুসারে ছাঁচের ফিললেট ব্যাসার্ধটি যুক্তিসঙ্গতভাবে ডিজাইন করা প্রয়োজন যাতে কুঁচকানো এবং ক্র্যাকিং এড়াতে প্রবাহ প্রক্রিয়া চলাকালীন উপাদান সমানভাবে বিকৃত করতে পারে।

2। ছাঁটাই এবং খোঁচার সুনির্দিষ্ট নিয়ন্ত্রণ

অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির প্রক্রিয়াজাতকরণে ছাঁটাই এবং খোঁচা একটি গুরুত্বপূর্ণ প্রক্রিয়া। এর যথার্থতা সরাসরি ডাইমেনশনাল নির্ভুলতা, প্রান্তের গুণমান এবং স্ট্যাম্পিং অংশগুলির সামগ্রিক কর্মক্ষমতা প্রভাবিত করে। ট্রিমিং এবং পাঞ্চিংয়ের সুনির্দিষ্ট নিয়ন্ত্রণ অর্জন এবং বুর্স এবং বিকৃতি হিসাবে ত্রুটিগুলির উপস্থিতি হ্রাস করার জন্য, ছাঁচ নকশা, প্রক্রিয়া প্যারামিটার সামঞ্জস্য এবং প্রক্রিয়াজাতকরণ প্রক্রিয়া নিয়ন্ত্রণ থেকে শুরু করা প্রয়োজন।

ছাঁটাই এবং খোঁচা দেওয়ার গুণমান নিশ্চিত করার মূল চাবিকাঠি ছাঁচের যথার্থতা। ছাঁচ নকশার পর্যায়ে, ছাঁচটির একটি যুক্তিসঙ্গত কাঠামো, পর্যাপ্ত শক্তি এবং উচ্চ নির্ভুলতা রয়েছে তা নিশ্চিত করার জন্য উন্নত ডিজাইনের ধারণাগুলি এবং প্রযুক্তিগুলি গ্রহণ করা উচিত। ট্রিমিং পাঞ্চিং ডাইয়ের কাটিয়া প্রান্তের জন্য, উচ্চ-নির্ভুলতা প্রক্রিয়াজাতকরণ প্রযুক্তি ব্যবহার করা উচিত যেমন ধীর তারের কাটা, বৈদ্যুতিন স্পার্ক মেশিনিং ইত্যাদি, কাটিয়া প্রান্তের তীক্ষ্ণতা এবং মাত্রিক নির্ভুলতা নিশ্চিত করার জন্য। কাটিয়া প্রান্তের পরিধানটি ছাঁটাই করা পাঞ্চিং, বার্স এবং বিকৃতিগুলির গুণমান হ্রাসের দিকে পরিচালিত করবে, সুতরাং ভাল পরিধান প্রতিরোধের সাথে ছাঁচের উপকরণগুলি নির্বাচন করা প্রয়োজন, এবং ছাঁচের প্রতিরোধের উন্নতি করতে এবং প্রতিরোধের প্রতিরোধের জন্য ছাঁচের তাপ চিকিত্সা প্রক্রিয়া যুক্তিসঙ্গতভাবে ডিজাইন করা প্রয়োজন। ছাঁচ উত্পাদন প্রক্রিয়াতে, প্রক্রিয়াজাতকরণের নির্ভুলতা অবশ্যই কঠোরভাবে নিয়ন্ত্রণ করতে হবে তা নিশ্চিত করার জন্য যে ছাঁচের বিভিন্ন অংশের মধ্যে মিলে যাওয়া নির্ভুলতা ডিজাইনের প্রয়োজনীয়তা পূরণ করে। উচ্চ-নির্ভুলতা প্রক্রিয়াজাতকরণ সরঞ্জাম এবং পরীক্ষার যন্ত্রগুলি রিয়েল টাইমে ছাঁচের প্রক্রিয়াজাতকরণ প্রক্রিয়াটি নিরীক্ষণ এবং নিয়ন্ত্রণ করতে ব্যবহৃত হয় এবং প্রসেসিং ত্রুটিগুলি ছাঁচের গুণমান নিশ্চিত করার জন্য সময়ে সময়ে আবিষ্কার এবং সংশোধন করা হয়।

প্রক্রিয়া পরামিতিগুলির সমন্বয়টি ট্রিমিং পাঞ্চিংয়ের মানের উপরও গুরুত্বপূর্ণ প্রভাব ফেলে। খোঁচা গতি একটি মূল প্রক্রিয়া পরামিতি। যদি খোঁচা গতি খুব দ্রুত হয় তবে খোঁচা প্রক্রিয়া চলাকালীন উপাদানগুলি একটি বৃহত প্রভাব বলের শিকার হবে এবং বার্স এবং বিকৃতি সহজেই উত্পন্ন হয়; যদি খোঁচা গতি খুব ধীর হয় তবে এটি উত্পাদন দক্ষতার উপর প্রভাব ফেলবে। অতএব, অ্যালুমিনিয়াম অ্যালোয় উপাদানগুলির কার্যকারিতা এবং বেধ এবং স্ট্যাম্পিং অংশগুলির আকার এবং আকার হিসাবে কারণ অনুসারে পাঞ্চিং গতি যুক্তিসঙ্গতভাবে নির্বাচন করা প্রয়োজন। পাতলা অ্যালুমিনিয়াম অ্যালো শিটগুলি ঘুষি দেওয়ার সময়, খোঁচা গতি যথাযথভাবে বাড়ানো যেতে পারে; ঘন শিটগুলি খোঁচা দেওয়ার সময়, ঘুষি দেওয়ার গুণমানটি নিশ্চিত করার জন্য খোঁচা গতি হ্রাস করা দরকার। খোঁচা ব্যবধানটিও একটি গুরুত্বপূর্ণ প্রক্রিয়া প্যারামিটার। যদি খোঁচা ফাঁকটি খুব বড় হয় তবে ছাঁটাই এবং খোঁচা দেওয়ার পরে প্রান্তের গুণমানটি দুর্বল হবে এবং বড় বারগুলি উত্পন্ন হবে; যদি খোঁচা ফাঁকটি খুব ছোট হয় তবে ছাঁচের পরিধান বাড়বে এবং এমনকি ছাঁচটিকে ক্ষতিগ্রস্থ করবে। অতএব, ভাল ছাঁটাই এবং খোঁচা গুণমান পেতে অ্যালুমিনিয়াম অ্যালো উপাদানের বেধ এবং কার্যকারিতা অনুসারে খোঁচা ব্যবধানটি সঠিকভাবে সামঞ্জস্য করা প্রয়োজন।

প্রক্রিয়াজাতকরণের সময়, ছাঁটাই এবং খোঁচা দেওয়ার কঠোর মানের নিয়ন্ত্রণও প্রয়োজন। ছাঁচ পরিধান এবং বিকৃতকরণের মতো সমস্যাগুলি তাত্ক্ষণিকভাবে সনাক্ত করতে এবং মোকাবেলা করার জন্য ছাঁচটি নিয়মিত পরিদর্শন এবং বজায় রাখা উচিত। উত্পাদন প্রক্রিয়া চলাকালীন, ট্রিমিং এবং পাঞ্চিংয়ের পরে স্ট্যাম্পিং অংশগুলি রিয়েল টাইমে পরিদর্শন করা উচিত। ডাইমেনশনাল নির্ভুলতা, প্রান্তের গুণমান এবং স্ট্যাম্পিং অংশগুলির অন্যান্য সূচকগুলি পরিমাপ করে, প্রক্রিয়াজাতকরণ প্রক্রিয়া চলাকালীন যে সমস্যাগুলি ঘটে তা তাত্ক্ষণিকভাবে আবিষ্কার এবং সংশোধন করা যায়। উন্নত স্বয়ংক্রিয় পরীক্ষার সরঞ্জামগুলি যেমন থ্রি-কো-অর্ডিকেট পরিমাপকারী যন্ত্র এবং ভিজ্যুয়াল ইন্সপেকশন সিস্টেমগুলি সনাক্তকরণের দক্ষতা এবং নির্ভুলতার উন্নতি করতে স্ট্যাম্পিং অংশগুলি দ্রুত এবং সঠিকভাবে সনাক্ত করতে ব্যবহার করা যেতে পারে। অপারেটরদের প্রশিক্ষণ ও পরিচালনা জোরদার করা, অপারেটরদের প্রযুক্তিগত স্তর এবং মান সচেতনতা উন্নত করা, অপারেটররা অপারেটিং পদ্ধতি অনুসারে কঠোরভাবে পরিচালনা করতে পারে এবং ছাঁটাই এবং পাঞ্চিংয়ের গুণমান নিশ্চিত করা প্রয়োজন।

3। কার্যকরভাবে রিবাউন্ড সমস্যাটি কাটিয়ে উঠুন

অ্যালুমিনিয়াম অ্যালো স্ট্যাম্পিং অংশগুলি উত্পাদনে স্প্রিংব্যাক একটি সাধারণ এবং কাঁটাযুক্ত সমস্যা। এটি ডাইমেনশনাল নির্ভুলতা এবং স্ট্যাম্পিং অংশগুলির আকারের নির্ভুলতাটিকে গুরুত্ব সহকারে প্রভাবিত করে, উত্পাদনে দুর্দান্ত সমস্যা সৃষ্টি করে। প্রত্যাবর্তন সমস্যাটি কার্যকরভাবে কাটিয়ে উঠতে, স্প্রিংব্যাকের কারণগুলি গভীরভাবে বিশ্লেষণ করা এবং এটি নিয়ন্ত্রণের জন্য লক্ষ্যযুক্ত ব্যবস্থা গ্রহণ করা প্রয়োজন।

অ্যালুমিনিয়াম অ্যালো উপকরণগুলির ইলাস্টিক মডুলাস কম, যা স্ট্যাম্পিং অংশগুলির স্প্রিংব্যাকের অন্যতম প্রধান কারণ। ইলাস্টিক মডুলাস হ'ল ইলাস্টিক বিকৃতি প্রতিরোধের উপাদানটির ক্ষমতার একটি সূচক। ইলাস্টিক মডুলাস যত কম হবে, আনলোড করার পরে ইলাস্টিক বিকৃতি পুনরুদ্ধার করার উপাদানের ক্ষমতা তত শক্তিশালী, যা স্ট্যাম্পিং অংশগুলির স্প্রিংব্যাকের বৃদ্ধি ঘটায়। অ্যালুমিনিয়াম খাদটির ইলাস্টিক মডুলাসটি স্টিলের প্রায় এক তৃতীয়াংশ, তাই স্ট্যাম্পিং প্রক্রিয়া চলাকালীন এটি প্রত্যাবর্তনের সম্ভাবনা বেশি। যান্ত্রিক বৈশিষ্ট্য যেমন ফলন শক্তি এবং উপাদানের কঠোর সূচকগুলি স্প্রিংব্যাককেও প্রভাবিত করবে। ফলন শক্তি যত বেশি হবে, প্লাস্টিকের বিকৃতি প্রক্রিয়া চলাকালীন উপাদানগুলিকে বহন করতে হবে এবং আনলোড করার পরে স্প্রিংব্যাকের প্রবণতা তত বেশি স্পষ্ট; যত বড় কঠোর সূচক, প্লাস্টিকের বিকৃতি প্রক্রিয়া চলাকালীন উপাদানগুলির কাজ কঠোর ঘটনা তত বেশি গুরুতর এবং স্প্রিংব্যাকের পরিমাণ তত বেশি।

স্ট্যাম্পিং প্রক্রিয়া পরামিতিগুলির স্প্রিংব্যাকের উপরও গুরুত্বপূর্ণ প্রভাব রয়েছে। বাঁকানো ব্যাসার্ধ একটি মূল প্রক্রিয়া পরামিতি। বাঁকানো ব্যাসার্ধটি যত কম হবে, নমন প্রক্রিয়া চলাকালীন উপাদানের বিকৃতি ডিগ্রি তত বেশি এবং স্প্রিংব্যাকের পরিমাণ তত বেশি। যখন বাঁকানো ব্যাসার্ধটি উপাদানের ন্যূনতম বাঁকানো ব্যাসার্ধের চেয়ে কম হয়, তখন উপাদানটি ক্র্যাকিংয়ের ঝুঁকিতে থাকে এবং স্প্রিংব্যাকের পরিমাণও তীব্রভাবে বৃদ্ধি পাবে। স্ট্যাম্পিং গতি এবং চাপের মতো পরামিতিগুলি স্প্রিংব্যাককেও প্রভাবিত করবে। যদি স্ট্যাম্পিংয়ের গতি খুব দ্রুত হয় তবে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটির পুরোপুরি বিকৃত করার সময় থাকবে না এবং স্প্রিংব্যাকের পরিমাণটি আনলোড করার পরে বাড়বে; যদি চাপটি খুব বেশি হয় তবে উপাদানটি ছাঁচের মধ্যে অতিরিক্ত বিকৃত হবে এবং আনলোড করার পরে একটি বড় স্প্রিংব্যাক উত্পাদন করাও সহজ।

ছাঁচের কাঠামো এবং নকশার স্প্রিংব্যাকের উপরও গুরুত্বপূর্ণ প্রভাব রয়েছে। যদি ডাইয়ের ব্যবধানটি খুব বড় হয় তবে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানগুলি কার্যকরভাবে সংযত করা হবে না এবং এটি প্রত্যাবর্তন করা সহজ; যদি ডাই কোণার ব্যাসার্ধটি খুব ছোট হয় তবে প্রবাহ প্রক্রিয়া চলাকালীন উপাদানগুলি আরও বেশি প্রতিরোধের শিকার হবে, যার ফলে স্ট্রেস ঘনত্ব দেখা দেয়, যার ফলে রিবাউন্ডের পরিমাণ বাড়বে। ডাইয়ের পৃষ্ঠের রুক্ষতা, ড্যামোল্ডিং পদ্ধতি এবং অন্যান্য কারণগুলিও রিবাউন্ডকে প্রভাবিত করবে। একটি বৃহত পৃষ্ঠের রুক্ষতার সাথে একটি ডাই উপাদান এবং ডাইয়ের মধ্যে ঘর্ষণকে বাড়িয়ে তুলবে, যার ফলে উপাদানটি ড্যামোল্ডিংয়ের সময় প্রত্যাবর্তন ঘটায়; জোর করে ডেমোল্ডিংয়ের মতো অযৌক্তিক ডেমোল্ডিং পদ্ধতিগুলিও ডেমোল্ডিং প্রক্রিয়া চলাকালীন স্ট্যাম্পিংয়ের অংশগুলি প্রত্যাবর্তন করতে পারে।

রিবাউন্ডটি নিয়ন্ত্রণ করার জন্য, ডাই ক্ষতিপূরণ পদ্ধতি ব্যবহার করা যেতে পারে। স্ট্যাম্পিং অংশগুলির স্প্রিংব্যাকের সুনির্দিষ্ট পরিমাপ এবং বিশ্লেষণের মাধ্যমে ডাই পৃষ্ঠটি ডাই ডিজাইনের সময় অগ্রিমভাবে ক্ষতিপূরণ দেওয়া হয়, যাতে স্ট্যাম্পিং অংশগুলি রিবাউন্ডের পরে নকশার আকার এবং আকারে পৌঁছতে পারে। সংখ্যাসূচক সিমুলেশন প্রযুক্তি ব্যবহার করে, স্ট্যাম্পিং প্রক্রিয়াটি স্ট্যাম্পিং অংশগুলির স্প্রিংব্যাকের পূর্বাভাস দেওয়ার জন্য ডাই ডিজাইনের পর্যায়ে অনুকরণ এবং বিশ্লেষণ করা হয়, যার ফলে ডাইয়ের ক্ষতিপূরণের পরিমাণ নির্ধারণ করে। প্রকৃত উত্পাদনে স্ট্যাম্পিং অংশগুলির স্প্রিংব্যাক অনুসারে, ডাই ক্ষতিপূরণের যথার্থতা আরও উন্নত করতে রিয়েল টাইমে ডাই সামঞ্জস্য করা এবং অনুকূলিত হয়।

স্ট্যাম্পিং প্রক্রিয়া প্যারামিটারগুলি অনুকূল করা স্প্রিংব্যাক নিয়ন্ত্রণের জন্যও একটি গুরুত্বপূর্ণ ব্যবস্থা। যুক্তিসঙ্গতভাবে বেন্ডিং ব্যাসার্ধ, স্ট্যাম্পিং গতি এবং চাপের মতো পরামিতিগুলি সামঞ্জস্য করুন যাতে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদান সমানভাবে বিকৃত করতে পারে এবং স্প্রিংব্যাকের উপস্থিতি হ্রাস করতে পারে। যথাযথভাবে বাঁকানো ব্যাসার্ধকে বৃদ্ধি করা, স্ট্যাম্পিংয়ের গতি হ্রাস করা এবং যুক্তিসঙ্গতভাবে চাপ নিয়ন্ত্রণ করা কার্যকরভাবে স্প্রিংব্যাকের পরিমাণ হ্রাস করতে পারে। ধীরে ধীরে স্ট্যাম্পড অংশগুলি গঠনের জন্য একটি মাল্টি-পাস স্ট্যাম্পিং প্রক্রিয়া ব্যবহার করে উপাদানটির বিকৃতি ডিগ্রি হ্রাস করতে এবং স্প্রিংব্যাক হ্রাস করতে পারে।

একটি অর্থোপেডিক প্রক্রিয়া গ্রহণ করা স্প্রিংব্যাক সমস্যা সমাধানের অন্যতম কার্যকর উপায়। প্রচুর পরিমাণে স্প্রিংব্যাকের সাথে স্ট্যাম্পিংয়ের জন্য, ডিজাইনের দ্বারা প্রয়োজনীয় আকার এবং আকৃতি অর্জনের জন্য স্ট্যাম্পিংয়ের পরে এগুলি সংশোধন করতে একটি অর্থোপেডিক প্রক্রিয়া ব্যবহার করা যেতে পারে। সাধারণ অর্থোপেডিক প্রক্রিয়াগুলির মধ্যে যান্ত্রিক অর্থোপেডিক্স এবং তাপীয় অর্থোপেডিক্স অন্তর্ভুক্ত। যান্ত্রিক অর্থোপেডিকগুলি হ'ল স্ট্যাম্পিং অংশগুলি সংশোধন করা যেমন বাহ্যিক শক্তি প্রয়োগ করে যেমন প্রেস, স্ট্রেইটার এবং অন্যান্য সরঞ্জাম ব্যবহার করে স্ট্যাম্পিং অংশগুলি সমতল এবং সোজা করার জন্য; তাপীয় অর্থোপেডিক্স হ'ল গরমের পরে স্ট্যাম্পিং অংশগুলি সংশোধন করার জন্য উচ্চ তাপমাত্রায় উপাদানের প্লাস্টিকের বিকৃতি ক্ষমতা ব্যবহার করা, যেমন হট প্রেসিং অর্থোপেডিকস এবং তাপীয় বয়স্ক অর্থোপেডিক্স ব্যবহার করা।

(Iii) পৃষ্ঠের চিকিত্সা: স্ট্যাম্পিং অংশগুলি একটি নতুন কবজ দেওয়া

1। অ্যানোডাইজিং: সুরক্ষা এবং সৌন্দর্যের উন্নতি

অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির জন্য পৃষ্ঠের চিকিত্সার একটি গুরুত্বপূর্ণ উপায় হিসাবে, অ্যানোডাইজিং প্রক্রিয়াটি স্ট্যাম্পিং অংশগুলিতে একটি শক্ত এবং সুন্দর কোট লাগানোর মতো। এটি কেবল স্ট্যাম্পিং অংশগুলির প্রতিরক্ষামূলক পারফরম্যান্সকে উল্লেখযোগ্যভাবে উন্নত করতে পারে না, তবে তাদের কাছে একটি অনন্য নান্দনিকতা যুক্ত করতে পারে, যা তাদের অনেক পণ্য থেকে আলাদা করে তোলে।

অ্যানোডাইজিংয়ের নীতিটি বৈদ্যুতিন রাসায়নিক প্রক্রিয়ার উপর ভিত্তি করে। যখন অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি একটি অ্যানোড হিসাবে একটি নির্দিষ্ট ইলেক্ট্রোলাইটে স্থাপন করা হয় এবং সরাসরি স্রোত প্রয়োগ করা হয়, তখন অ্যালুমিনিয়াম পৃষ্ঠের উপর একটি জারণ প্রতিক্রিয়া ঘটবে যা অ্যালুমিনিয়াম অক্সাইড ফিল্ম গঠন করে। এই প্রক্রিয়াতে, ইলেক্ট্রোলাইটের কেশনগুলি অ্যানোড পৃষ্ঠের উপর ইলেক্ট্রনগুলি অর্জন করে এবং অ্যালুমিনিয়াম পরমাণুর সাথে একত্রিত করে অ্যালুমিনিয়াম অক্সাইড গঠন করে। অ্যানোডাইজিং প্রক্রিয়া চলাকালীন, ধাতব দ্রবীভূতকরণ এবং অক্সাইড ফিল্ম গঠনের দুটি প্রক্রিয়া একই সাথে পরিচালিত হয়। ধাতব পৃষ্ঠের জারণ প্রতিক্রিয়াটি অ্যালুমিনিয়াম আয়নগুলিকে বৈদ্যুতিনে দ্রবীভূত করতে পারে। এটি অ্যানোডাইজিং প্রক্রিয়াতে একটি অনিবার্য পার্শ্ব প্রতিক্রিয়া, যা ধাতব উপকরণগুলির ক্ষতি এবং আকারে পরিবর্তন ঘটায়। ধাতব দ্রবীকরণের সাথে সম্পর্কিত হ'ল একটি অক্সাইড ফিল্ম গঠন। ধাতব পৃষ্ঠের জারণ প্রতিক্রিয়াটি অ্যালুমিনিয়ামকে ইলেক্ট্রোলাইটে অক্সিজেনের সাথে একত্রিত করে একটি স্থিতিশীল অ্যালুমিনিয়াম অক্সাইড স্তর তৈরি করে। এই অক্সাইড ফিল্মটিতে একটি মাইক্রোপারাস কাঠামো রয়েছে এবং এর বেধ, রঙ এবং অন্যান্য শারীরিক এবং রাসায়নিক বৈশিষ্ট্যগুলি ইলেক্ট্রোলাইট দ্রবণ, বর্তমান ঘনত্ব, তাপমাত্রা এবং সময় মতো উপাদানগুলি সামঞ্জস্য করে নিয়ন্ত্রণ করা যেতে পারে।

অ্যানোডাইজিংয়ের প্রক্রিয়া প্রবাহ তুলনামূলকভাবে জটিল এবং প্রতিটি লিঙ্কের প্রক্রিয়া পরামিতিগুলি অক্সাইড ফিল্মের গুণমান এবং কার্যকারিতা নিশ্চিত করার জন্য কঠোরভাবে নিয়ন্ত্রণ করা দরকার। প্রিট্রেটমেন্ট অ্যানোডাইজিংয়ের প্রথম পদক্ষেপ এবং এর উদ্দেশ্য হ'ল পরবর্তী অ্যানোডাইজিং চিকিত্সার জন্য একটি ভাল ভিত্তি স্থাপনের জন্য অ্যালুমিনিয়াম খাদটির পৃষ্ঠটি পরিষ্কার এবং প্রস্তুত করা। প্রিট্রেটমেন্টে সাধারণত অবনতি, ক্ষার ধোয়া এবং নিরপেক্ষকরণের মতো প্রক্রিয়া অন্তর্ভুক্ত থাকে। অবনতি হ'ল অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির পৃষ্ঠের তেল এবং অমেধ্যগুলি অপসারণ করা। জৈব দ্রাবক পরিষ্কার, ক্ষারীয় অবনতিকারী এজেন্ট ক্লিনিং এবং অন্যান্য পদ্ধতিগুলি পৃষ্ঠের কোনও গ্রিজের অবশিষ্টাংশ নেই তা নিশ্চিত করতে ব্যবহার করা যেতে পারে। ক্ষারীয় ধোয়া হ'ল প্রাকৃতিক অক্সাইড ফিল্ম এবং পৃষ্ঠের অন্যান্য অমেধ্যগুলি আরও অপসারণ করা, পৃষ্ঠের ক্রিয়াকলাপ উন্নত করা এবং পরবর্তী জারণ প্রতিক্রিয়াটিকে আরও অভিন্ন করে তোলা। নিরপেক্ষকরণ হ'ল পরবর্তী প্রক্রিয়াগুলির উপর প্রভাব রোধ করতে ক্ষারীয় ধোয়ার পরে অবশিষ্ট ক্ষারযুক্ত পদার্থগুলিকে নিরপেক্ষ করা।

অ্যানোডাইজিং চিকিত্সা পুরো প্রক্রিয়াটির মূল লিঙ্ক। এই পর্যায়ে, অ্যালুমিনিয়াম খাদটি একটি ইলেক্ট্রোলাইট দ্রবণে স্থাপন করা হয় এবং এর পৃষ্ঠের উপর একটি অক্সাইড ফিল্ম গঠনের জন্য একটি বৈদ্যুতিক প্রবাহ প্রয়োগ করা হয়। সাধারণ ইলেক্ট্রোলাইট সমাধানগুলির মধ্যে রয়েছে সালফিউরিক অ্যাসিড, ক্রোমিক অ্যাসিড, অক্সালিক অ্যাসিড ইত্যাদি। সালফিউরিক অ্যাসিড অ্যানোডাইজিং সর্বাধিক ব্যবহৃত পদ্ধতি। এটি মাঝারি বেধের একটি অক্সাইড ফিল্ম (0.00007 "থেকে 0.001" বা 1.8 মিমি থেকে 25 মিমি) উত্পাদন করতে পারে, যার ভাল কঠোরতা, প্রতিরোধ এবং জারা প্রতিরোধের পরিধান করে। সালফিউরিক অ্যাসিড অ্যানোডাইজিংয়ের প্রক্রিয়াতে, বর্তমান ঘনত্ব, তাপমাত্রা এবং সময়ের মতো পরামিতিগুলি নিয়ন্ত্রণ করা দরকার। যদি বর্তমান ঘনত্বটি খুব বড় হয় তবে অক্সাইড ফিল্মটি খুব দ্রুত বৃদ্ধি পাবে, ফিল্মের গুণমান হ্রাস পাবে এবং আলগাতা এবং পোরোসিটির মতো ত্রুটিগুলি উপস্থিত হবে; যদি বর্তমান ঘনত্ব খুব ছোট হয় তবে অক্সাইড ফিল্মটি ধীরে ধীরে বৃদ্ধি পাবে এবং উত্পাদন দক্ষতা কম হবে। যদি তাপমাত্রা খুব বেশি হয় তবে অক্সাইড ফিল্মটি দ্রুত দ্রবীভূত হবে, ফলস্বরূপ অসম ফিল্মের বেধ; যদি তাপমাত্রা খুব কম হয় তবে অক্সাইড ফিল্মের কঠোরতা এবং পরিধান প্রতিরোধের হ্রাস হবে। যদি সময়টি খুব দীর্ঘ হয় তবে অক্সাইড ফিল্মটি খুব ঘন হবে, ফলস্বরূপ ফিল্মটির ব্রিটলেন্সি এবং সহজ ক্র্যাকিংয়ের ফলে; যদি সময়টি খুব ছোট হয় তবে অক্সাইড ফিল্মের বেধ অপর্যাপ্ত এবং সুরক্ষা এবং সৌন্দর্যের প্রয়োজনীয়তাগুলি পূরণ করতে পারে না।

ইলেক্ট্রোলাইটিক রঙিং অ্যানোডাইজিং প্রক্রিয়াটির একটি গুরুত্বপূর্ণ পরিপূরক লিঙ্ক। এটি অক্সাইড ফিল্মটিকে বিভিন্ন রঙ এবং নিদর্শনগুলি অর্জন করতে পারে এবং একই সাথে ফিল্ম স্তরটির সিলিং পারফরম্যান্স, জারা প্রতিরোধের এবং আবহাওয়া প্রতিরোধের বাড়িয়ে তোলে। ইলেক্ট্রোলাইটিক রঙিনকরণের অনেকগুলি পদ্ধতি রয়েছে যেমন নিকেল সালফেট সিস্টেমের রঙিন, টিন লবণ সিস্টেমের রঙিন ইত্যাদি। এর উদ্দেশ্য হ'ল অ্যালুমিনিয়াম অ্যালোয় পণ্যগুলিতে ভাল জারা প্রতিরোধের, আবহাওয়া প্রতিরোধের এবং পরিধান প্রতিরোধের ব্যবস্থা রয়েছে তা নিশ্চিত করা, যাতে দীর্ঘস্থায়ী কর্মক্ষমতা অর্জন করতে পারে। সাধারণত ব্যবহৃত সিলিং চিকিত্সার পদ্ধতিগুলির মধ্যে রয়েছে তাপ সিলিং (ফুটন্ত জল সিলিং এবং উচ্চ-চাপ বাষ্প সিলিং), ঠান্ডা সিলিং, মাঝারি তাপমাত্রা সিলিং এবং জৈব সিলিং। হিট সিলিং হ'ল অক্সাইড ফিল্মের মাইক্রোপোরগুলি বন্ধ করতে এবং জারা প্রতিরোধের উন্নতি করতে এবং ফিল্মের প্রতিরোধের পরিধান করার জন্য অ্যানোডাইজড অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি ফুটন্ত জল বা উচ্চ-চাপ বাষ্পে রেখে দেওয়া। কোল্ড সিলিং ঘরের তাপমাত্রায় অক্সাইড ফিল্মটি সিল করতে রাসায়নিক এজেন্ট ব্যবহার করে, যা সাধারণ অপারেশন এবং শক্তি সঞ্চয় করার সুবিধা রয়েছে।

অ্যানোডাইজড অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের প্রতিরক্ষামূলক কর্মক্ষমতা এবং নান্দনিকতা উল্লেখযোগ্যভাবে উন্নত করা হয়েছে। অক্সাইড ফিল্মের কঠোরতা এবং পরিধান প্রতিরোধের ব্যাপক উন্নতি হয়েছে, যা কার্যকরভাবে বাহ্যিক ঘর্ষণকে প্রতিরোধ করতে পারে এবং স্ট্যাম্পিংয়ের পরিষেবা জীবনকে পরিধান করতে এবং প্রসারিত করতে পারে। অক্সাইড ফিল্মে ভাল জারা প্রতিরোধের রয়েছে, যা অ্যালুমিনিয়াম স্ট্যাম্পিংগুলিকে আর্দ্র, অ্যাসিডিক এবং ক্ষারীয় পরিবেশে জঞ্জাল হতে বাধা দিতে পারে এবং বেস ধাতু ক্ষয়ের হাত থেকে রক্ষা করতে পারে। অ্যানোডাইজিং বিভিন্ন গ্রাহকের নান্দনিক চাহিদা মেটাতে এবং পণ্যের অতিরিক্ত মান বাড়ানোর জন্য অ্যালুমিনিয়াম স্ট্যাম্পিংগুলিকে বিভিন্ন সুন্দর রঙ এবং গ্লস এফেক্টগুলিও দিতে পারে। আর্কিটেকচারাল সজ্জার ক্ষেত্রে, অ্যানোডাইজড অ্যালুমিনিয়াম অ্যালো দরজা এবং উইন্ডোজগুলি কেবল দুর্দান্ত প্রতিরক্ষামূলক পারফরম্যান্সই রাখে না, তবে বিল্ডিংয়ে সৌন্দর্য এবং ফ্যাশন যুক্ত করে; বৈদ্যুতিন সরঞ্জামের ক্ষেত্রে, অ্যানোডাইজড অ্যালুমিনিয়াম ক্যাসিংগুলি কেবল অভ্যন্তরীণ বৈদ্যুতিন উপাদানগুলিই রক্ষা করতে পারে না, তবে পণ্যের উপস্থিতি এবং জমিনকে বাড়িয়ে তুলতে পারে এবং পণ্যটির বাজারের প্রতিযোগিতা বাড়িয়ে তোলে।

2। স্যান্ডব্লাস্টিং: একটি অনন্য টেক্সচার তৈরি করা

স্যান্ডব্লাস্টিং এমন একটি প্রক্রিয়া যা অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের পৃষ্ঠকে চিকিত্সার জন্য উচ্চ-গতির ঘর্ষণকারী জেটগুলি ব্যবহার করে। এটি এমন একটি যাদুকরী মেকআপ শিল্পীর মতো যা অ্যালুমিনিয়াম স্ট্যাম্পিংগুলিকে একটি অনন্য পৃষ্ঠের টেক্সচার দিতে পারে, যখন তাদের পৃষ্ঠের পরিষ্কার -পরিচ্ছন্নতা এবং রুক্ষতা উন্নত করে, পণ্যটিতে একটি আলাদা আকর্ষণ যুক্ত করে।

স্যান্ডব্লাস্টিংয়ের মূলনীতিটি হ'ল উচ্চ গতিতে অ্যালুমিনিয়াম স্ট্যাম্পিংগুলির পৃষ্ঠের উপর ঘ্রাণ (যেমন কোয়ার্টজ বালি, করুন্ডাম বালি, কাচের জপমালা ইত্যাদি) স্প্রে করার জন্য শক্তি উত্স হিসাবে সংকুচিত বায়ু বা উচ্চ-চাপের জল প্রবাহ ব্যবহার করা, যাতে পৃষ্ঠের বিরুদ্ধে ঘষা এবং পৃষ্ঠের দিকে ঘষে, যেমন অয়নগুলি সরানো হয়, অক্সাইডের স্রোতগুলি অপসারণ করে। এই প্রক্রিয়াতে, ঘর্ষণগুলির প্রভাব এবং ঘর্ষণটি অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের পৃষ্ঠের উপর ক্ষুদ্র গর্ত এবং স্ক্র্যাচগুলির কারণ হবে। মাইক্রোস্ট্রাকচারের এই পরিবর্তনগুলি পৃষ্ঠকে বিভিন্ন টেক্সচার এবং গ্লস প্রভাব উপস্থাপন করতে পারে। স্যান্ডব্লাস্টিং কার্যকরভাবে অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের পৃষ্ঠের তেলের দাগ, অমেধ্য এবং প্রাকৃতিক অক্সাইড ফিল্মগুলি কার্যকরভাবে অপসারণ করতে পারে, পৃষ্ঠটিকে মসৃণ করে তোলে।

ষষ্ঠ। গুণমান নিয়ন্ত্রণ: শূন্য ত্রুটির সাধনা

(I) গুণমান পরিদর্শনের বহুমাত্রিক উপায়

অ্যালুমিনিয়াম স্ট্যাম্পিংগুলির উত্পাদন প্রক্রিয়াতে, গুণমান পরিদর্শন একটি কঠোর গেটকিপারের মতো, প্রতিটি স্ট্যাম্পিং উচ্চমানের মান পূরণ করে এবং শূন্য ত্রুটির লক্ষ্য অর্জন করে তা নিশ্চিত করার জন্য স্ট্যাম্পিংয়ের অল-রাউন্ড পরিদর্শন পরিচালনা করার জন্য বিভিন্ন উপায় ব্যবহার করে। সাধারণত ব্যবহৃত মানের পরিদর্শন পদ্ধতিগুলি একাধিক মাত্রা যেমন মাত্রিক পরিমাপ, উপস্থিতি পরিদর্শন, যান্ত্রিক বৈশিষ্ট্য পরীক্ষা, ধাতব বিশ্লেষণ ইত্যাদি covers

মাত্রা পরিমাপ মান পরিদর্শন করার অন্যতম মৌলিক এবং গুরুত্বপূর্ণ লিঙ্ক। এটি সরাসরি স্ট্যাম্পিং ডিজাইনের প্রয়োজনীয়তা এবং সমাবেশের নির্ভুলতা পূরণ করতে পারে কিনা তার সাথে সরাসরি সম্পর্কিত। অ্যালুমিনিয়াম স্ট্যাম্পিংগুলির মাত্রিক পরিমাপে, ত্রি-মাত্রিক সমন্বয় পরিমাপ মেশিনটি তার উচ্চ নির্ভুলতা এবং শক্তিশালী পরিমাপ ফাংশন সহ পছন্দের সরঞ্জামে পরিণত হয়েছে। ত্রি-মাত্রিক সমন্বয় পরিমাপ মেশিনটি তিনটি পারস্পরিক লম্ব সমন্বয় অক্ষের উপর তদন্তটি সরিয়ে স্ট্যাম্পিং অংশগুলির দৈর্ঘ্য, প্রস্থ, উচ্চতা, উচ্চতা, অ্যাপারচার, আকৃতি ত্রুটি ইত্যাদি বিভিন্ন মাত্রিক পরামিতিগুলি সঠিকভাবে পরিমাপ করতে পারে। অটোমোবাইল ইঞ্জিন সিলিন্ডারগুলির জন্য অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদনে, ত্রি-মাত্রিক সমন্বয় পরিমাপ মেশিন সিলিন্ডার দেহের প্রতিটি গর্তের ব্যাস, অবস্থানের নির্ভুলতা, সমতলতা ইত্যাদি সঠিকভাবে পরিমাপ করতে পারে যাতে সিলিন্ডার দেহের মাত্রিক নির্ভুলতা ইঞ্জিনের সমাবেশের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করতে পারে। এর পরিমাপের নির্ভুলতা সাধারণত মাইক্রন স্তরে পৌঁছতে পারে, যা উচ্চ-নির্ভুলতা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির পরিমাপের প্রয়োজনীয়তাগুলি পূরণ করতে পারে। ত্রি-মাত্রিক সমন্বয় পরিমাপ মেশিন ছাড়াও, লেজার পরিমাপ মেশিনটি মাত্রিক পরিমাপে গুরুত্বপূর্ণ ভূমিকা পালন করে। লেজার পরিমাপ মেশিনটি স্ট্যাম্পিং অংশগুলির আকার এবং আকৃতি দ্রুত এবং অ-সম্মিলিতভাবে পরিমাপ করতে লেজার বিমের প্রতিচ্ছবি নীতি ব্যবহার করে। এটির দ্রুত পরিমাপের গতি, উচ্চ নির্ভুলতা এবং সুবিধাজনক অপারেশনের সুবিধা রয়েছে। এ্যারোস্পেসের ক্ষেত্রে, জটিল আকারগুলি এবং অত্যন্ত উচ্চ মাত্রিক নির্ভুলতার প্রয়োজনীয়তার সাথে কিছু অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির জন্য, লেজার পরিমাপকারী মেশিনটি তাদের ত্রি-মাত্রিক আকারের দ্রুত পরিমাপ এবং বিশ্লেষণ উপলব্ধি করতে পারে এবং পণ্যের মান নিয়ন্ত্রণের জন্য সঠিক ডেটা সমর্থন সরবরাহ করতে পারে।

উপস্থিতি পরিদর্শন মানের পরিদর্শন একটি অপরিহার্য অংশ। এটি মূলত স্ট্যাম্পিং অংশগুলির পৃষ্ঠের ক্র্যাকস, স্ক্র্যাচস, রিঙ্কেলস, বিকৃতি ইত্যাদির মতো ত্রুটি রয়েছে কিনা তা সনাক্ত করতে ব্যবহৃত হয়। এই ত্রুটিগুলি কেবল স্ট্যাম্পিং অংশগুলির উপস্থিতির গুণমানকেই প্রভাবিত করবে না, তবে তাদের কর্মক্ষমতা এবং পরিষেবা জীবনেও মারাত্মক প্রভাব ফেলতে পারে। উপস্থিতি পরিদর্শনকালে, ভিজ্যুয়াল পরিদর্শন সর্বাধিক ব্যবহৃত পদ্ধতিগুলির মধ্যে একটি। পরিদর্শকরা সরাসরি তাদের নগ্ন চোখ দিয়ে স্ট্যাম্পিং অংশগুলির পৃষ্ঠটি পর্যবেক্ষণ করেন এবং তাদের সমৃদ্ধ অভিজ্ঞতা এবং তীব্র পর্যবেক্ষণ সহ পৃষ্ঠের ত্রুটিগুলি খুঁজে পান। কিছু সূক্ষ্ম ত্রুটিগুলির জন্য যা সরাসরি খালি চোখের সাথে পর্যবেক্ষণ করা কঠিন, তারা চশমা, মাইক্রোস্কোপ এবং অন্যান্য সরঞ্জামগুলির ম্যাগনিফাইংয়ের সাহায্যে পরিদর্শন করা যেতে পারে। বৈদ্যুতিন সরঞ্জামের হাউজিংগুলির জন্য অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদনে, পরিদর্শকরা সাবধানতার সাথে পর্যবেক্ষণ করবেন যে আবাসনের পৃষ্ঠের স্ক্র্যাচ, স্ক্র্যাচ এবং অন্যান্য ত্রুটি রয়েছে কিনা, কারণ এই ত্রুটিগুলি সরাসরি পণ্যটির উপস্থিতি এবং বাজারের প্রতিযোগিতামূলকতার উপর প্রভাব ফেলবে। তেলস্টোন পলিশিং এবং স্পর্শ পরিদর্শনও সাধারণত উপস্থিতি পরিদর্শনে ব্যবহৃত পদ্ধতি। তেলস্টোন পলিশিং স্ট্যাম্পিং অংশগুলির পৃষ্ঠের উপর অক্সাইড স্কেল এবং ক্ষুদ্র প্রোট্রুশনগুলি সরিয়ে ফেলতে পারে, পৃষ্ঠের ত্রুটিগুলি আরও সুস্পষ্ট এবং পরিদর্শন করা সহজ করে তোলে। স্পর্শ পরিদর্শনটি হ'ল পরিদর্শক গ্লাভস পরেন এবং পৃষ্ঠের সমতলতা এবং মসৃণতা অনুভব করার জন্য তাঁর হাত দিয়ে স্ট্যাম্পিং অংশগুলির পৃষ্ঠকে স্পর্শ করেন, যাতে স্ক্র্যাচ এবং রিঙ্কেলগুলির মতো পৃষ্ঠের ত্রুটিগুলি খুঁজে পাওয়া যায়। অটোমোবাইল বডি কভারগুলির জন্য অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদনে, স্পর্শ পরিদর্শন একটি গুরুত্বপূর্ণ উপস্থিতি পরিদর্শন পদ্ধতি যা কার্যকরভাবে কভারের পৃষ্ঠের সূক্ষ্ম ত্রুটিগুলি খুঁজে পেতে পারে।

অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের গুণমান মূল্যায়নের অন্যতম মূল উপায় যান্ত্রিক সম্পত্তি পরীক্ষা। এটি মূলত শক্তি, কঠোরতা, দৃ ness ়তা এবং স্ট্যাম্পিংয়ের ক্লান্তি পারফরম্যান্সের মতো যান্ত্রিক সম্পত্তি সূচকগুলি সনাক্ত করতে ব্যবহৃত হয়। এই সূচকগুলি প্রকৃত ব্যবহারে স্ট্যাম্পিংয়ের নির্ভরযোগ্যতা এবং সুরক্ষার সাথে সরাসরি সম্পর্কিত। টেনসিল টেস্ট যান্ত্রিক সম্পত্তি পরীক্ষার ক্ষেত্রে সর্বাধিক ব্যবহৃত পদ্ধতিগুলির মধ্যে একটি। স্ট্যাম্পিংয়ে অক্ষীয় উত্তেজনা প্রয়োগ করে, স্ট্রেচিং প্রক্রিয়া চলাকালীন স্ট্রেস-স্ট্রেন বক্ররেখা পরিমাপ করা হয় যান্ত্রিক সম্পত্তি সূচকগুলি যেমন ফলন শক্তি, টেনসিল শক্তি এবং স্ট্যাম্পিংয়ের দীর্ঘায়নের মতো। স্বয়ংচালিত অংশগুলির জন্য অ্যালুমিনিয়াম স্ট্যাম্পিংগুলির উত্পাদনে, টেনসিল পরীক্ষাগুলি বাহ্যিক শক্তির শিকার হলে তারা অত্যধিক ভাঙা বা বিকৃত হবে না তা নিশ্চিত করার জন্য অংশগুলির শক্তি এবং প্লাস্টিকতা সনাক্ত করতে ব্যবহার করা যেতে পারে। কঠোরতা পরীক্ষা ইনডেন্টেশন প্রতিরোধের জন্য স্ট্যাম্পিংয়ের পৃষ্ঠের ক্ষমতা পরিমাপ করে স্ট্যাম্পিংয়ের কঠোরতার মূল্যায়ন করে। সাধারণত ব্যবহৃত কঠোরতা পরীক্ষার পদ্ধতিগুলির মধ্যে রয়েছে রকওয়েল কঠোরতা পরীক্ষা, ব্রিনেল কঠোরতা পরীক্ষা, ভিকারদের কঠোরতা পরীক্ষা ইত্যাদি। বিভিন্ন পরীক্ষার পদ্ধতি বিভিন্ন উপকরণ এবং কঠোরতার ব্যাপ্তির জন্য উপযুক্ত। মহাকাশের ক্ষেত্রে, কিছু অ্যালুমিনিয়াম স্ট্যাম্পিংগুলির জন্য যেগুলি উচ্চ চাপ সহ্য করতে হবে, তাদের পৃষ্ঠের কঠোরতা সনাক্ত করতে কঠোরতা পরীক্ষা করা ব্যবহার করা যেতে পারে যাতে তারা ব্যবহারের সময় ভাল পরিধান প্রতিরোধ এবং ক্লান্তি প্রতিরোধের রয়েছে তা নিশ্চিত করতে। ইমপ্যাক্ট লোডের অধীনে স্ট্যাম্পিং অংশগুলির দৃ ness ়তা সনাক্ত করতে ইমপ্যাক্ট পরীক্ষাটি ব্যবহৃত হয়। প্রভাব পরীক্ষায় স্ট্যাম্পিং অংশগুলির প্রভাব শোষণের কাজ পরিমাপ করে কঠোরতা মূল্যায়ন করা হয়। কিছু অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদনে যা ইমপ্যাক্ট লোড যেমন অটোমোবাইল এয়ারব্যাগ বন্ধনী, মহাকাশ কাঠামোগত অংশ ইত্যাদি সহ্য করতে হবে, প্রভাব পরীক্ষা একটি অপরিহার্য যান্ত্রিক সম্পত্তি পরীক্ষার পদ্ধতি।

ধাতব বিশ্লেষণ একটি সনাক্তকরণ পদ্ধতি যা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির অভ্যন্তরীণ কাঠামো এবং কর্মক্ষমতা গভীরভাবে বোঝে। এটি স্ট্যাম্পিং অংশগুলির ধাতবগ্রাফিক কাঠামো পর্যবেক্ষণ এবং বিশ্লেষণ করে শস্যের আকার, শস্য সীমানা রাজ্য, ফেজ রচনা ইত্যাদির মতো উপকরণগুলির মাইক্রোস্ট্রাকচারাল বৈশিষ্ট্যগুলি প্রকাশ করতে পারে, যাতে স্ট্যাম্পিং অংশগুলির গুণমান এবং কার্যকারিতা মূল্যায়ন করতে পারে। ধাতব বিশ্লেষণের প্রক্রিয়াটিতে নমুনা, খালি, গ্রাইন্ডিং, পলিশিং, জারা এবং অন্যান্য পদক্ষেপ অন্তর্ভুক্ত রয়েছে। প্রথমে স্ট্যাম্পিং অংশগুলি থেকে প্রতিনিধি নমুনাগুলি নির্বাচন করুন এবং তারপরে পরবর্তী প্রক্রিয়াজাতকরণ এবং পর্যবেক্ষণের জন্য উপযুক্ত উপকরণগুলিতে নমুনাগুলি অন্তর্ভুক্ত করুন। তারপরে, তাদের পৃষ্ঠতল আয়না শেষ করতে ইনলাইড নমুনাগুলি পিষে পোলিশ করুন এবং পোলিশ করুন। অবশেষে, ধাতবগ্রন্থ কাঠামোটি প্রদর্শিত করতে নমুনাগুলির পৃষ্ঠকে ক্ষয় করতে উপযুক্ত ক্ষয়কারী এজেন্টগুলি ব্যবহার করুন, যাতে একটি মাইক্রোস্কোপের অধীনে পর্যবেক্ষণ এবং বিশ্লেষণের সুবিধার্থে। অ্যালুমিনিয়াম অ্যালো চাকার জন্য অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদনে, ধাতববিদ্যুৎ বিশ্লেষণটি হুইল হাবের শস্যের আকার এবং বিতরণ সনাক্ত করতে এবং এর ing ালাইয়ের গুণমান এবং তাপ চিকিত্সার প্রভাবকে মূল্যায়ন করতে ব্যবহার করা যেতে পারে। ধাতব বিশ্লেষণের মাধ্যমে, এটি হুইল হাবের অভ্যন্তরে ছিদ্র, সঙ্কুচিত, অন্তর্ভুক্তি ইত্যাদির মতো ত্রুটি রয়েছে কিনা, পাশাপাশি শস্যগুলি মোটা এবং অসম, যাতে হুইল হাবের গুণমান এবং কার্যকারিতা উন্নত করতে এবং উন্নত করার জন্য সময়োপযোগী ব্যবস্থা গ্রহণ করা যায় কিনা তা খুঁজে পাওয়া যায়।

(Ii) ত্রুটি বিশ্লেষণ এবং উন্নতি কৌশল

অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির উত্পাদন প্রক্রিয়াতে, ধারাবাহিক কঠোর গুণমান নিয়ন্ত্রণ ব্যবস্থা সত্ত্বেও, বিভিন্ন ত্রুটি যেমন ক্র্যাকস, রিঙ্কেলস, বিকৃতি, পৃষ্ঠের স্ক্র্যাচ ইত্যাদি এখনও ঘটতে পারে। এই ত্রুটিগুলি কেবল স্ট্যাম্পিং অংশগুলির গুণমান এবং কার্য সম্পাদনকেই প্রভাবিত করবে না, তবে পণ্য স্ক্র্যাপিং এবং উত্পাদন ব্যয় বাড়িয়ে তুলতে পারে। অতএব, এই ত্রুটিগুলির কারণগুলির গভীরতা বিশ্লেষণ এবং অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির গুণমান এবং উত্পাদন দক্ষতার উন্নতির জন্য সংশ্লিষ্ট প্রতিরোধ ও উন্নতির ব্যবস্থাগুলির প্রস্তাবের তাত্পর্যপূর্ণ তাত্পর্যপূর্ণ।

অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলিতে ফাটলগুলি অন্যতম সাধারণ এবং গুরুতর ত্রুটি। তারা স্ট্যাম্পিং অংশগুলির শক্তি এবং নির্ভরযোগ্যতা উল্লেখযোগ্যভাবে হ্রাস করবে এবং এমনকি ব্যবহারের সময় পণ্যটি ভেঙে ফেলবে। ফাটলগুলির প্রধান কারণগুলির মধ্যে উপাদানগুলির মধ্যে ত্রুটিগুলি, অযৌক্তিক স্ট্যাম্পিং প্রক্রিয়া পরামিতি এবং ছাঁচ নকশা এবং উত্পাদন সমস্যা অন্তর্ভুক্ত। অ্যালুমিনিয়াম অ্যালো উপকরণগুলিতে অমেধ্য, ছিদ্র, পৃথকীকরণ এবং অন্যান্য ত্রুটিগুলি উপাদানটির শক্তি এবং প্লাস্টিকতা হ্রাস করবে, জোরপূর্বক সাপেক্ষে স্ট্যাম্পিং অংশগুলি ক্র্যাক করা সহজ করে তোলে। কিছু অ্যালুমিনিয়াম অ্যালো প্লেটগুলিতে, যদি আরও অপরিষ্কার কণা থাকে তবে এই অপরিষ্কার কণাগুলি ফাটলগুলির দীক্ষা পয়েন্টে পরিণত হবে। স্ট্যাম্পিং প্রক্রিয়া চলাকালীন, চাপ কেন্দ্রীভূত হওয়ার সাথে সাথে ফাটলগুলি ধীরে ধীরে অপরিষ্কার কণার চারপাশে গঠন করে এবং আশেপাশের অঞ্চলে প্রসারিত হবে। অযৌক্তিক স্ট্যাম্পিং প্রক্রিয়া প্যারামিটারগুলি, যেমন খুব ছোট ফাঁকা ফাঁক, খুব ছোট অঙ্কন সহগ এবং খুব দ্রুত স্ট্যাম্পিং গতি, স্ট্যাম্পিং অংশগুলিতে ফাটলও ঘটতে পারে। যদি ফাঁকা ফাঁকটি খুব ছোট হয় তবে ফাঁকা শক্তি বাড়বে এবং ফাঁকা প্রক্রিয়া চলাকালীন উপাদানের উপর শিয়ার স্ট্রেস খুব বড় হবে, যা ক্র্যাক করা সহজ; যদি অঙ্কন সহগটি খুব ছোট হয় তবে অঙ্কন প্রক্রিয়া চলাকালীন উপাদানের বিকৃতি ডিগ্রি খুব বড় হবে, উপাদানটির প্লাস্টিকের সীমা ছাড়িয়ে যায়, ফলে ফাটল সৃষ্টি হয়; যদি স্ট্যাম্পিংয়ের গতি খুব দ্রুত হয় তবে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটির পুরোপুরি বিকৃত করার জন্য পর্যাপ্ত সময় থাকবে না, যার ফলে স্ট্রেস ঘনত্ব হয়, যা ফাটল দেখাও সহজ। ছাঁচের নকশা এবং উত্পাদন ক্ষেত্রে সমস্যাগুলি যেমন খুব ছোট ছাঁচের ফিললেট ব্যাসার্ধ, বৃহত ছাঁচের পৃষ্ঠের রুক্ষতা, অযৌক্তিক ছাঁচের কাঠামো ইত্যাদি স্ট্যাম্পিং অংশগুলিতে ফাটল তৈরি করতে পারে। খুব ছোট ছাঁচ ফিললেট ব্যাসার্ধ প্রবাহ প্রক্রিয়া চলাকালীন উপাদানগুলির প্রতিরোধ ক্ষমতা বাড়িয়ে তুলবে, যার ফলে স্ট্রেস ঘনত্ব দেখা দেয়, যা ফাটল তৈরি করা সহজ; বৃহত ছাঁচের পৃষ্ঠের রুক্ষতা উপাদান এবং ছাঁচের মধ্যে ঘর্ষণকে বাড়িয়ে তুলবে, স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটির উপর অসম চাপ সৃষ্টি করবে, যার ফলে ফাটল সৃষ্টি হবে; অযৌক্তিক ছাঁচের কাঠামো, যেমন অপর্যাপ্ত ছাঁচের অনমনীয়তা এবং দুর্বল গাইডিং নির্ভুলতা, স্ট্যাম্পিং প্রক্রিয়া চলাকালীন ছাঁচটি বিকৃত করতে পারে, যার ফলে স্ট্যাম্পিং অংশ এবং ফাটলগুলিতে অসম শক্তি তৈরি হয়।

ক্র্যাক ত্রুটিগুলি প্রতিরোধ এবং উন্নত করতে, আমাদের প্রথমে অ্যালুমিনিয়াম খাদ উপকরণগুলির গুণমানকে কঠোরভাবে নিয়ন্ত্রণ করতে হবে, কাঁচামালগুলির পরিদর্শন এবং স্ক্রিনিংকে শক্তিশালী করতে হবে, নিশ্চিত করুন যে উপকরণগুলির রাসায়নিক রচনা এবং সাংগঠনিক কাঠামো প্রয়োজনীয়তাগুলি পূরণ করতে পারে এবং উপকরণগুলির অভ্যন্তরে ত্রুটিগুলি হ্রাস করতে হবে। রাসায়নিক সংমিশ্রণ বিশ্লেষণ এবং ধাতবগ্রন্থ পরিদর্শন অ্যালুমিনিয়াম অ্যালো প্লেটের প্রতিটি ব্যাচে পরিচালিত হয় যাতে উপাদানগুলির অপরিষ্কার সামগ্রীটি অনুমোদিত পরিসরের মধ্যে থাকে, শস্যের আকার অভিন্ন এবং কোনও স্পষ্ট পৃথকীকরণের ঘটনা নেই তা নিশ্চিত করার জন্য। যুক্তিসঙ্গতভাবে স্ট্যাম্পিং প্রক্রিয়া পরামিতিগুলি সামঞ্জস্য করুন, ফাঁকা ব্যবধানটি অনুকূল করুন, অঙ্কন সহগ, স্ট্যাম্পিং গতি এবং অন্যান্য পরামিতিগুলি অ্যালুমিনিয়াম অ্যালো উপকরণগুলির বৈশিষ্ট্য এবং স্ট্যাম্পিং অংশগুলির আকার এবং আকার অনুযায়ী, যাতে চাপের ঘনত্ব এড়াতে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটি সমানভাবে বিকৃত করা যায়। পরীক্ষা -নিরীক্ষা এবং সিমুলেশন বিশ্লেষণের মাধ্যমে, স্ট্যাম্পিং অংশগুলি ব্ল্যাঙ্কিং এবং অঙ্কন প্রক্রিয়া চলাকালীন ফাটল তৈরি করবে না তা নিশ্চিত করার জন্য সর্বোত্তম ফাঁকা ব্যবধান এবং অঙ্কন সহগ নির্ধারণ করুন। ছাঁচের নকশা এবং উত্পাদন প্রক্রিয়াটি অনুকূল করে তোলা, ছাঁচের ফিললেট ব্যাসার্ধকে বাড়ানো, ছাঁচের পৃষ্ঠের রুক্ষতা হ্রাস করা, ছাঁচের কাঠামোটি যুক্তিসঙ্গতভাবে ডিজাইন করা, ছাঁচের অনমনীয়তা উন্নত করা এবং গাইডিং নির্ভুলতা উন্নত করাও প্রয়োজনীয়, যাতে ছাঁচটি স্ট্যাম্পিং প্রক্রিয়া চলাকালীন স্থিরভাবে কাজ করতে পারে এবং স্ট্যাম্পিং অংশগুলির স্ট্রেস ঘনত্বকে হ্রাস করতে পারে। ছাঁচ ডিজাইনের পর্যায়ে, ছাঁচের কাঠামো এবং পরামিতিগুলি অনুকূল করতে সিমুলেশন বিশ্লেষণের জন্য উন্নত ডিজাইন সফ্টওয়্যার ব্যবহার করুন; ছাঁচ উত্পাদন প্রক্রিয়াতে, ছাঁচের মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমান নিশ্চিত করতে উচ্চ-নির্ভুলতা প্রক্রিয়াজাতকরণ সরঞ্জাম এবং প্রক্রিয়াগুলি ব্যবহার করুন।

স্ট্যাম্পিং প্রক্রিয়াতে অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির আরেকটি সাধারণ ত্রুটি, যা স্ট্যাম্পিং অংশগুলির উপস্থিতি গুণমান এবং মাত্রিক নির্ভুলতাকে প্রভাবিত করবে এবং পণ্যের কার্যকারিতা এবং নির্ভরযোগ্যতা হ্রাস করবে। কুঁচকির মূল কারণগুলি হ'ল অপর্যাপ্ত ব্ল্যাঙ্কিং শক্তি, অসম উপাদান প্রবাহ এবং অতিরিক্ত অঙ্কন সহগ। অপর্যাপ্ত ব্ল্যাঙ্কিং শক্তি স্ট্যাম্পিং প্রক্রিয়া চলাকালীন শীটটিকে কার্যকরভাবে সংযত করতে অক্ষম করবে, যার ফলে উপাদান এবং কুঁচকির স্থানীয় অস্থিতিশীলতা দেখা দেয়। অটোমোবাইল কভারগুলির গভীর অঙ্কন প্রক্রিয়াতে, যদি ফাঁকা শক্তি অপর্যাপ্ত হয় তবে কভারের কিনারায় বলিগুলি উপস্থিত হবে। অসম উপাদান প্রবাহও কুঁচকানোর অন্যতম গুরুত্বপূর্ণ কারণ। যখন উপাদানটি ছাঁচের মধ্যে প্রবাহিত হয়, যদি প্রতিরোধটি অসম হয় তবে এটি উপাদান এবং কুঁচকির স্থানীয় জমে উঠবে। ছাঁচের জটিল আকার এবং অঙ্কন পাঁজরের অযৌক্তিক বিন্যাস উপাদান প্রবাহের অভিন্নতা প্রভাবিত করবে। যদি অঙ্কন সহগটি খুব বড় হয় তবে গভীর অঙ্কন প্রক্রিয়া চলাকালীন উপাদানের বিকৃতি ডিগ্রি খুব বড় হবে, উপাদানগুলির সমালোচনামূলক বিকৃতি ডিগ্রির চেয়ে বেশি হবে, ফলে কুঁচকির সৃষ্টি হয়।

কুঁচকানো ত্রুটিগুলি প্রতিরোধ এবং উন্নত করার জন্য, স্ট্যাম্পিং প্রক্রিয়া চলাকালীন শীটটি কার্যকরভাবে সংযত করা যায় এবং উপাদানের স্থানীয় অস্থিতিশীলতা রোধ করতে পারে তা নিশ্চিত করার জন্য ফাঁকা শক্তি বাড়ানো প্রয়োজন। ফাঁকা ধারক রিংয়ের কাঠামো এবং পরামিতিগুলি সামঞ্জস্য করে, বা হাইড্রোলিক ব্ল্যাঙ্কিং এবং অন্যান্য পদ্ধতি ব্যবহার করে, ব্ল্যাঙ্কিং ফোর্সের আকার এবং স্থায়িত্ব বাড়ানো যেতে পারে। যুক্তিসঙ্গতভাবে অঙ্কন পাঁজরের বিন্যাস এবং উচ্চতা সামঞ্জস্য করুন, ফাঁকা আকার এবং আকারটি অনুকূল করুন, যাতে উপাদানটি ছাঁচের মধ্যে সমানভাবে প্রবাহিত হতে পারে এবং স্থানীয় জমে এড়াতে পারে। স্ট্যাম্পিং অংশগুলির আকার এবং আকার অনুসারে, প্রবাহ প্রক্রিয়া ইউনিফর্মের সময় উপাদানটির প্রতিরোধের তৈরি করার জন্য অঙ্কন পাঁজরের একটি যুক্তিসঙ্গত বিন্যাস এবং উচ্চতা ডিজাইন করা হয়েছে; ফাঁকা আকার এবং আকারকে অনুকূল করে, স্ট্যাম্পিং প্রক্রিয়া চলাকালীন উপাদানটির বিকৃতি আরও অভিন্ন। এটি একটি উপযুক্ত অঙ্কন সহগ নির্বাচন করাও প্রয়োজনীয়। অ্যালুমিনিয়াম খাদ উপাদানগুলির কার্যকারিতা এবং স্ট্যাম্পিং অংশগুলির আকার এবং আকার অনুসারে, অঙ্কন সহগ অতিরিক্ত অঙ্কন সহগের কারণে উপাদানটির অত্যধিক বিকৃতি এড়াতে যুক্তিসঙ্গতভাবে নির্ধারিত হয়। পরীক্ষা -নিরীক্ষা এবং সিমুলেশন বিশ্লেষণের মাধ্যমে, সর্বোত্তম অঙ্কন সহগটি অঙ্কন প্রক্রিয়া চলাকালীন স্ট্যাম্পিং অংশগুলি কুঁচকে না হবে তা নিশ্চিত করার জন্য নির্ধারিত হয়।

বিকৃতি হ'ল আরেকটি ত্রুটি যা অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলির স্ট্যাম্পিং প্রক্রিয়াতে ঘটতে পারে। এটি ডাইমেনশনাল নির্ভুলতা এবং স্ট্যাম্পিং অংশগুলির শেপ নির্ভুলতার কারণকে হ্রাস করতে পারে, সমাবেশকে প্রভাবিত করে এবং পণ্যের কার্যকারিতা ব্যবহার করে। বিকৃতকরণের মূল কারণগুলি হ'ল অপর্যাপ্ত ছাঁচ উত্পাদন নির্ভুলতা, অস্থির স্ট্যাম্পিং প্রক্রিয়া, উপাদান বেধ বিচ্যুতি ইত্যাদি অপর্যাপ্ত ছাঁচ উত্পাদন নির্ভুলতা নকশার প্রয়োজনীয়তাগুলি থেকে ছাঁচের আকার এবং আকৃতিটি বিচ্যুত করে তোলে, যার ফলে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন স্ট্যাম্পিং অংশগুলিতে অসম শক্তি তৈরি হয়, ফলস্বরূপ। ছাঁচের গহ্বরের আকারের বিচ্যুতি, মূল এবং গহ্বর ইত্যাদির মধ্যে ঘনত্বের ত্রুটিটি স্ট্যাম্পিং অংশগুলির মাত্রিক নির্ভুলতা এবং আকারের নির্ভুলতার উপর প্রভাব ফেলবে। স্ট্যাম্পিং প্রক্রিয়া অস্থির। যদি স্ট্যাম্পিংয়ের গতি এবং চাপের মতো প্যারামিটারগুলি প্রচুর পরিমাণে ওঠানামা করে তবে স্ট্যাম্পিং প্রক্রিয়া চলাকালীন স্ট্যাম্পিং অংশগুলিতে শক্তি অস্থির এবং বিকৃত হবে। উপাদান বেধ বিচ্যুতি স্ট্যাম্পিং প্রক্রিয়া চলাকালীন স্ট্যাম্পিং অংশগুলির অসম বিকৃতি ঘটায়, ফলে বিকৃতি ঘটে।